En esencia, la deposición química de vapor (CVD) es un proceso de fabricación sofisticado utilizado para crear materiales sólidos de alto rendimiento, típicamente en forma de películas delgadas o recubrimientos. Funciona utilizando una reacción química de un gas o vapor para depositar una capa de material sólido sobre una superficie, conocida como sustrato. Esta técnica es fundamental para producir desde microchips hasta diamantes sintéticos.

El verdadero propósito de la CVD no es solo aplicar un recubrimiento, sino crecer un nuevo material sólido directamente sobre una superficie con precisión a nivel atómico. Esta capacidad única le permite crear películas excepcionalmente puras, uniformes y duraderas incluso en las formas más intrincadas, algo imposible con los métodos de recubrimiento convencionales.

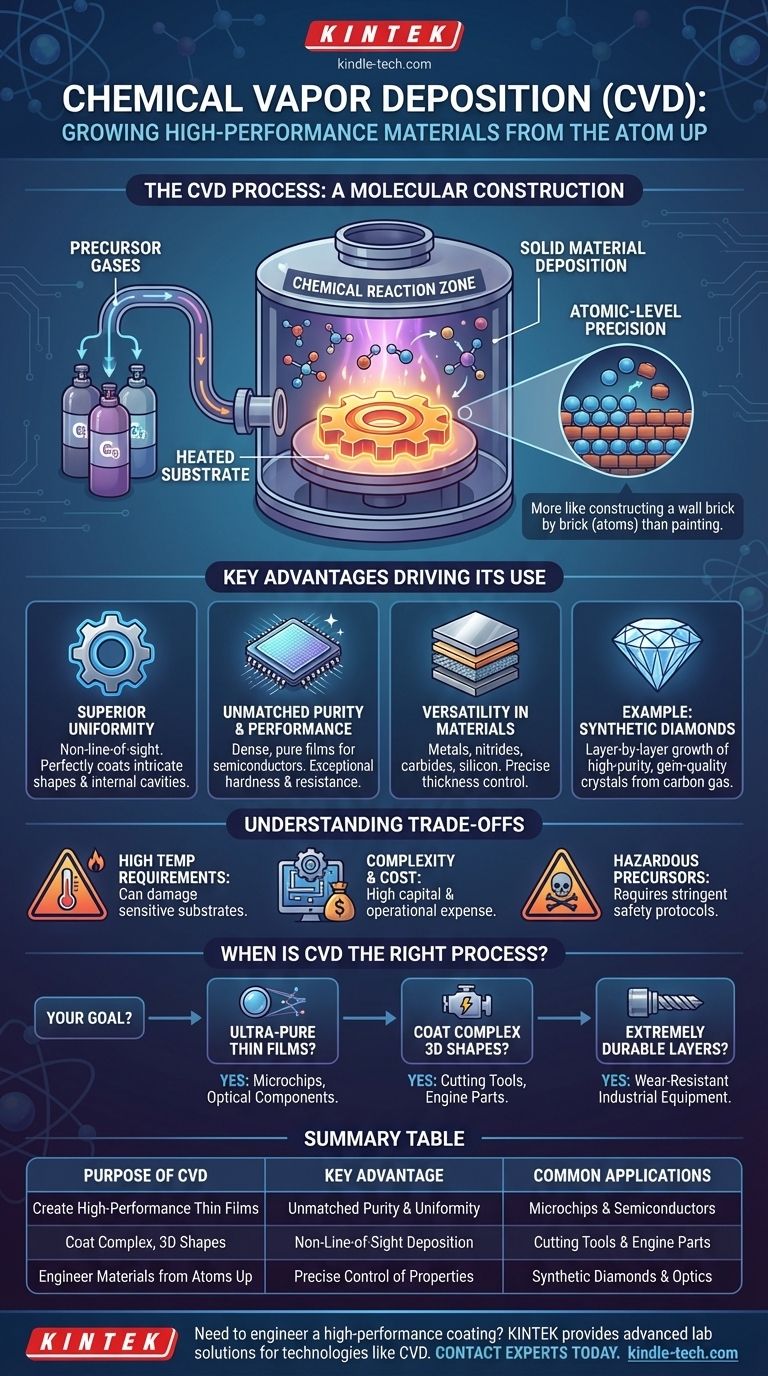

Cómo funciona la deposición química de vapor

Comprender el propósito de la CVD requiere una mirada a su mecánica fundamental. Se parece menos a pintar y más a construir una pared ladrillo a ladrillo, donde los "ladrillos" son átomos individuales.

El principio central: del gas al sólido

El proceso comienza introduciendo uno o más gases precursores volátiles en una cámara de reacción. Estos gases contienen los elementos químicos que formarán el material sólido final.

El papel del sustrato y el calor

Dentro de la cámara hay un sustrato, que es el objeto a recubrir. El sustrato se calienta a una temperatura precisa y alta. Este calor aplicado proporciona la energía necesaria para desencadenar una reacción química en los gases, haciendo que se descompongan y depositen un material sólido sobre la superficie del sustrato.

Un entorno estrictamente controlado

Toda esta reacción tiene lugar en una cámara de vacío con un sofisticado sistema de suministro de gas. Cada variable —temperatura, presión y flujo de gas— se controla meticulosamente para dictar las propiedades finales de la película depositada, como su espesor, pureza y estructura cristalina.

Las ventajas clave que impulsan su uso

La CVD se elige sobre otros métodos cuando el rendimiento y la precisión del recubrimiento final son primordiales. Sus ventajas resuelven desafíos que otras técnicas no pueden.

Uniformidad superior en formas complejas

La CVD es un proceso sin línea de visión. Debido a que el gas precursor llena toda la cámara, deposita material uniformemente en todas las superficies expuestas, incluidas cavidades internas, bordes afilados y geometrías altamente intrincadas. Esto asegura un recubrimiento homogéneo que es imposible con métodos de línea de visión como la pulverización o la pulverización catódica.

Pureza y rendimiento inigualables

Al comenzar con gases altamente purificados, el proceso de CVD puede producir películas de pureza excepcional. Esto es crítico en la industria de los semiconductores, donde incluso las impurezas mínimas pueden arruinar un microchip. Las películas resultantes son densas y bien adheridas, lo que lleva a una dureza, resistencia a la corrosión y propiedades electrónicas superiores.

Versatilidad en materiales y espesor

La técnica es increíblemente versátil y puede usarse para depositar una amplia gama de materiales, incluidos metales, cerámicas (como nitruros y carburos) y semiconductores como el silicio. El espesor del recubrimiento se controla mediante el tiempo de deposición y es, en teoría, ilimitado.

Aplicación común: diamantes sintéticos

Una de las aplicaciones más conocidas de la CVD es la creación de diamantes cultivados en laboratorio. Al introducir un gas rico en carbono (como el metano) en una cámara, el proceso puede depositar lentamente átomos de carbono capa por capa para cultivar un diamante de alta pureza y calidad gema.

Comprendiendo las compensaciones

A pesar de su poder, la CVD no siempre es la solución correcta. Su precisión conlleva importantes requisitos y limitaciones técnicas.

Requisitos de alta temperatura

Las altas temperaturas necesarias para impulsar la reacción química pueden dañar o alterar las propiedades de un sustrato sensible a la temperatura. Esto limita los tipos de materiales que pueden recubrirse con éxito.

Complejidad y costo del proceso

Los sistemas de CVD son complejos y costosos. Requieren cámaras de vacío, sistemas precisos de manejo de gases y fuentes de alimentación de alta temperatura, todo lo cual contribuye a una alta inversión de capital inicial y costos operativos.

Uso de precursores peligrosos

Muchos de los gases precursores utilizados en la CVD son tóxicos, inflamables o corrosivos. Esto requiere estrictos protocolos de seguridad y sistemas de manejo especializados, lo que añade otra capa de complejidad y costo al proceso.

¿Cuándo es la CVD el proceso adecuado?

La elección de esta técnica depende completamente de su objetivo final. Es una solución para aplicaciones de alto valor donde el rendimiento justifica la inversión.

- Si su enfoque principal es crear películas delgadas ultrapuras y de alto rendimiento: la CVD es el estándar de la industria, ofreciendo un control inigualable sobre la pureza y estructura del material para aplicaciones exigentes como microchips y componentes ópticos.

- Si su enfoque principal es recubrir superficies complejas y no planas: la CVD es la opción ideal, ya que su naturaleza sin línea de visión asegura una película perfectamente uniforme en geometrías intrincadas que otros métodos no pueden alcanzar.

- Si su enfoque principal es producir capas extremadamente duraderas y resistentes al desgaste: la CVD sobresale en la deposición de materiales cerámicos duros para extender drásticamente la vida útil y el rendimiento de herramientas de corte, piezas de motor y equipos industriales.

En última instancia, la CVD proporciona un nivel de control molecular que nos permite diseñar materiales desde el átomo, transformando un gas simple en un sólido de alto rendimiento.

Tabla resumen:

| Propósito de la CVD | Ventaja clave | Aplicaciones comunes |

|---|---|---|

| Crear películas delgadas de alto rendimiento | Pureza y uniformidad inigualables | Microchips y semiconductores |

| Recubrir formas complejas y 3D | Deposición sin línea de visión | Herramientas de corte y piezas de motor |

| Diseñar materiales desde los átomos | Control preciso de las propiedades | Diamantes sintéticos y óptica |

¿Necesita diseñar un recubrimiento de alto rendimiento para su equipo o componentes de laboratorio?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados, incluidas soluciones para aplicaciones de recubrimiento de precisión. Nuestra experiencia puede ayudarle a aprovechar tecnologías como la CVD para lograr un rendimiento, durabilidad y pureza superiores de los materiales para sus necesidades específicas de laboratorio.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su proyecto con el equipo y las soluciones adecuadas.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético