En resumen, el propósito del recubrimiento PVD es depositar una película extremadamente delgada y dura sobre una superficie para mejorar drásticamente su rendimiento. Esto no es simplemente una pintura o un chapado; es un proceso a nivel molecular que mejora la durabilidad, la resistencia al desgaste, la resistencia a la corrosión y la apariencia general de un material.

La función principal de la Deposición Física de Vapor (PVD) es transformar la superficie de un componente estándar en un material de alto rendimiento, adaptando sus propiedades para aplicaciones específicas y exigentes sin alterar el objeto subyacente.

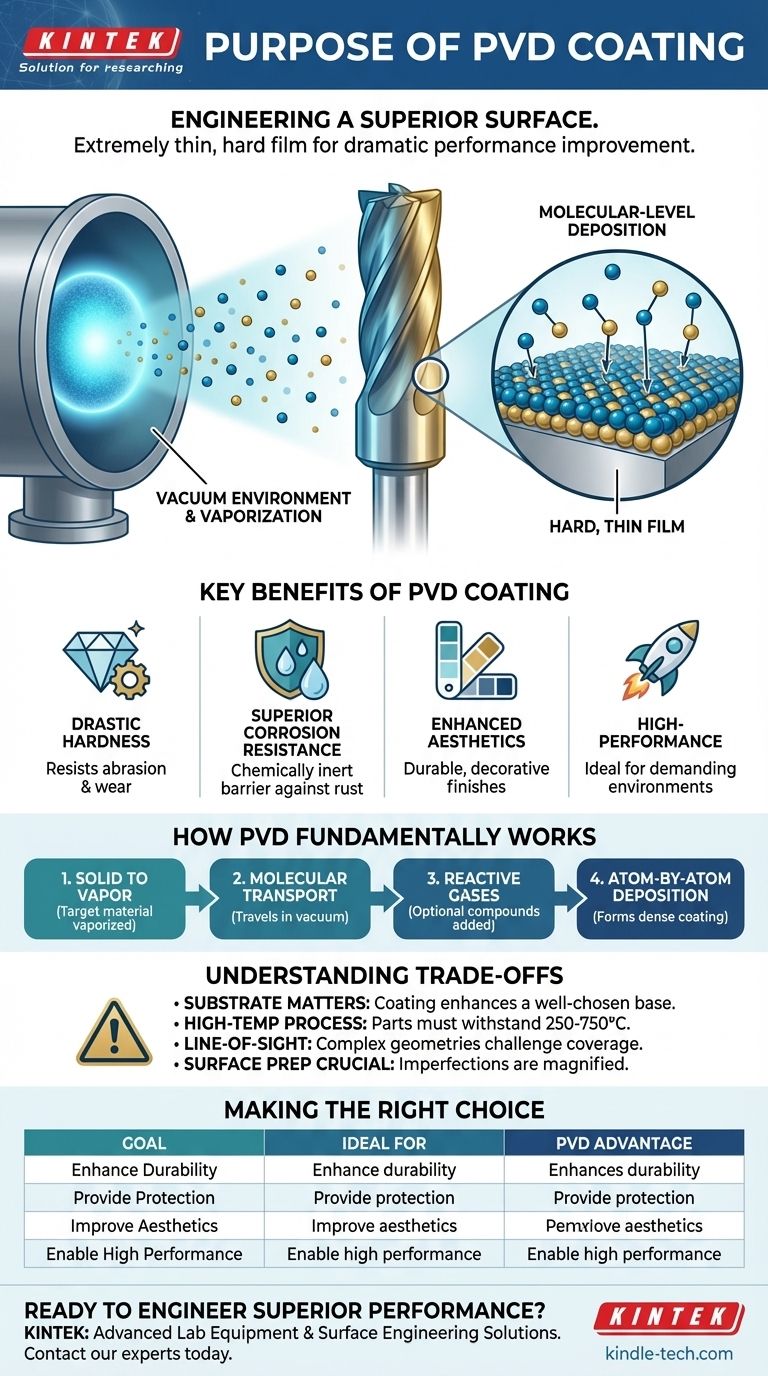

Cómo funciona fundamentalmente el PVD

Para comprender el propósito del PVD, primero debe entender el proceso. Es una técnica sofisticada que se lleva a cabo completamente dentro de una cámara de alto vacío.

El Entorno de Vacío

Todo el proceso PVD ocurre bajo vacío. Esto es fundamental porque elimina las partículas atmosféricas que de otro modo podrían interferir con el proceso, asegurando la pureza y calidad del recubrimiento final.

De Sólido a Vapor

Una fuente de material sólido, conocida como el objetivo, se convierte en vapor. Esto se logra mediante métodos físicos como el pulverizado catódico (sputtering) de alta energía o la evaporación por arco catódico, que bombardean el objetivo y liberan átomos de su superficie.

Deposición a Nivel Molecular

Estos átomos vaporizados viajan a través de la cámara de vacío y se condensan sobre la superficie del componente que se está recubriendo. Debido a que esto sucede átomo por átomo, la película resultante es increíblemente densa, uniforme y forma un enlace excepcionalmente fuerte con el sustrato.

Creación de Nuevos Compuestos

Durante el proceso de deposición, se pueden introducir gases reactivos como nitrógeno u oxígeno. Estos gases se combinan con el vapor metálico para formar recubrimientos de compuestos cerámicos específicos (como el Nitruro de Titanio), lo que permite una amplia gama de propiedades físicas y tribológicas adaptadas.

Los Beneficios Clave de un Recubrimiento PVD

La aplicación de un recubrimiento PVD es una decisión de ingeniería diseñada para lograr resultados de rendimiento específicos que el material base por sí solo no puede proporcionar.

Mejora Drástica de la Dureza

El beneficio principal es un aumento significativo en la dureza superficial. Esto hace que los componentes sean altamente resistentes a arañazos, abrasión y desgaste, extendiendo drásticamente su vida útil funcional.

Resistencia Superior a la Corrosión

Los recubrimientos PVD son químicamente inertes e increíblemente densos. Esto crea una barrera efectiva que protege el material subyacente de la oxidación, la corrosión y el ataque de diversos productos químicos.

Acabados Estéticos Mejorados

Más allá del rendimiento, el PVD proporciona un acabado decorativo duradero y consistente. Permite una variedad de colores y texturas en materiales como el acero inoxidable, que son mucho más resistentes que los métodos tradicionales como la pintura o el galvanizado.

Alto Rendimiento en Entornos Exigentes

La combinación de dureza, estabilidad y un bajo coeficiente de fricción hace que las piezas recubiertas con PVD sean ideales para aplicaciones exigentes, como herramientas de corte de alta temperatura donde el rendimiento y la longevidad son críticos.

Comprender las Compensaciones y Consideraciones

Aunque es potente, el PVD no es una solución universal. Su efectividad está ligada a requisitos y limitaciones de proceso específicos.

El Material del Sustrato es Primordial

Las propiedades finales de la pieza recubierta son una combinación del recubrimiento y el material base. Un recubrimiento PVD no arreglará un sustrato débil o inadecuado; solo puede mejorar las propiedades de una base bien elegida.

Es un Proceso de Alta Temperatura

El PVD requiere altas temperaturas, a menudo oscilando entre 250 °C y 750 °C. Por lo tanto, el componente que se recubre debe ser capaz de soportar esta carga térmica sin deformarse o perder sus propiedades esenciales.

Es un Proceso de Línea de Visión

Debido a que los átomos vaporizados viajan en línea recta, recubrir geometrías internas complejas o áreas profundamente empotradas puede ser un desafío. Las piezas a menudo deben posicionarse y rotarse cuidadosamente para garantizar una cobertura uniforme.

La Preparación de la Superficie es Crucial

El acabado PVD final replicará la textura de la superficie subyacente. El proceso no puede ocultar ni arreglar imperfecciones. Un acabado impecable y altamente pulido requiere una superficie preparada impecablemente antes del recubrimiento.

Tomar la Decisión Correcta para su Objetivo

Seleccione el recubrimiento PVD cuando su objetivo sea diseñar una superficie superior para una tarea específica.

- Si su enfoque principal es la máxima durabilidad: El PVD es una excelente opción para herramientas, rodamientos y componentes sometidos a alta fricción y desgaste.

- Si su enfoque principal es la protección ambiental: La barrera inerte y densa proporcionada por el PVD ofrece una defensa superior contra la corrosión y el ataque químico.

- Si su enfoque principal es una estética premium: El PVD ofrece una amplia gama de colores y acabados vibrantes y estables que son mucho más duraderos que el chapado o la pintura.

En última instancia, el recubrimiento PVD le permite diseñar la superficie de un componente para un resultado de rendimiento específico sin cambiar el material central en sí.

Tabla de Resumen:

| Propósito del Recubrimiento PVD | Beneficio Clave | Ideal Para |

|---|---|---|

| Mejorar la Durabilidad | Aumenta drásticamente la dureza superficial y la resistencia al desgaste. | Herramientas de corte, rodamientos, componentes industriales. |

| Proporcionar Protección | Crea una barrera densa e inerte contra la corrosión y los productos químicos. | Dispositivos médicos, herrajes marinos, piezas de automóviles. |

| Mejorar la Estética | Ofrece colores y acabados duraderos y consistentes. | Electrónica de consumo, herrajes arquitectónicos, artículos de lujo. |

| Permitir Alto Rendimiento | Combina baja fricción con estabilidad en entornos extremos. | Componentes aeroespaciales, herramientas de alta temperatura. |

¿Listo para incorporar un rendimiento superior en sus componentes?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio avanzados para la ingeniería de superficies. Nuestra experiencia en tecnologías de recubrimiento PVD puede ayudarle a lograr una durabilidad, resistencia a la corrosión y acabados estéticos inigualables para sus necesidades de laboratorio o fabricación.

Permítanos discutir cómo nuestras soluciones pueden mejorar sus aplicaciones específicas. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones