El propósito fundamental de la sinterización es transformar una colección de partículas en polvo en un objeto sólido y denso mediante calor y presión, todo ello sin alcanzar el punto de fusión del material. Este proceso fusiona las partículas, reduciendo la porosidad y mejorando las propiedades mecánicas, eléctricas o térmicas del componente final.

La sinterización no consiste en fundir un material hasta convertirlo en líquido; es un proceso de estado sólido que cambia fundamentalmente la estructura de un polvo. Su verdadero valor radica en crear piezas fuertes y densas a partir de materiales difíciles de fundir o cuando es fundamental un control preciso de la microestructura del producto final.

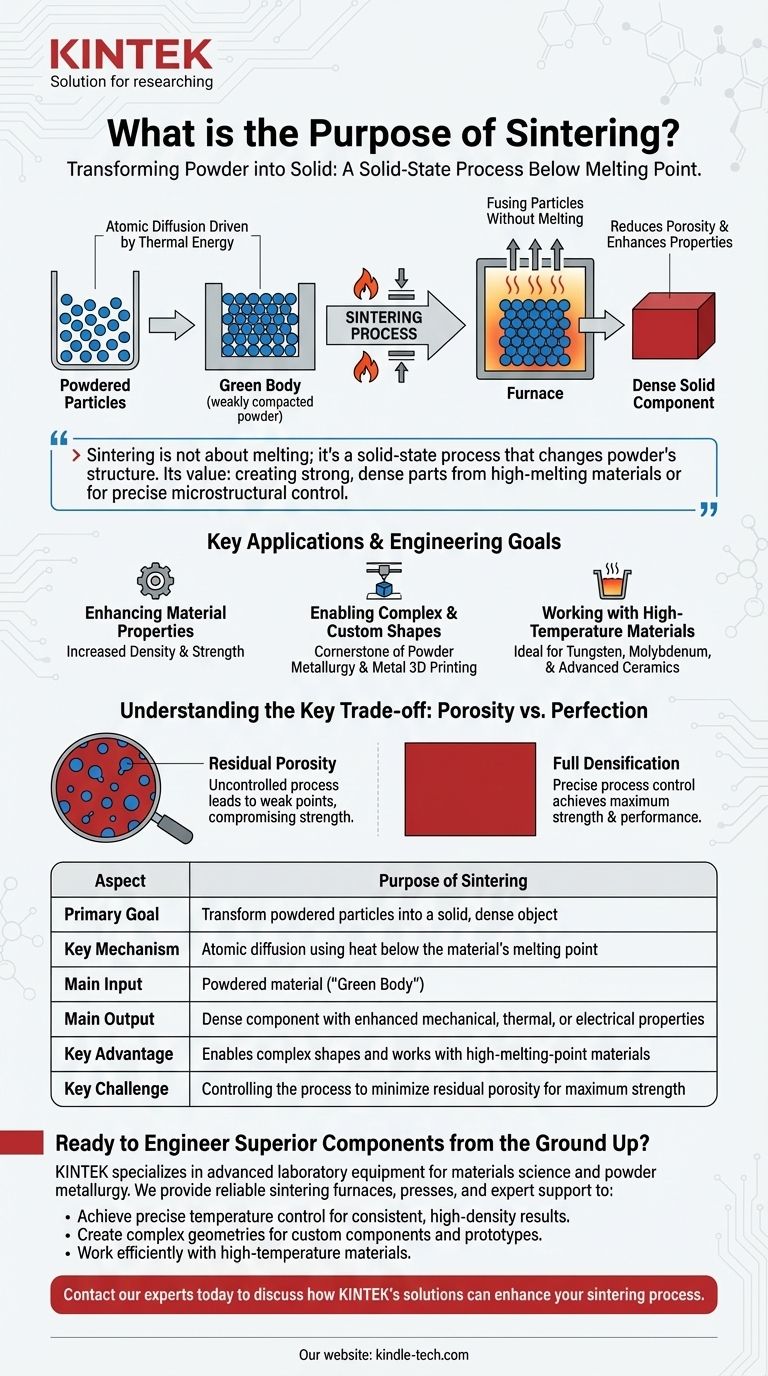

El Mecanismo Central: Del Polvo al Sólido

La sinterización es un proceso transformador que construye un componente funcional desde cero, comenzando con un simple polvo. Se basa en la difusión atómica impulsada por la energía térmica.

Fusionar Partículas Sin Fundir

La característica definitoria de la sinterización es que opera a temperaturas inferiores al punto de fusión del material. Esta es una ventaja significativa, especialmente para materiales como el tungsteno, el molibdeno o las cerámicas avanzadas, que tienen temperaturas de fusión extremadamente altas.

En lugar de licuar el material, el calor aplicado proporciona a los átomos en los puntos de contacto entre las partículas suficiente energía para moverse y unirse, fusionando efectivamente el polvo en una sola pieza sólida.

El Papel del Calor y la Presión

El calor es el motor principal, ya que proporciona la energía para la difusión atómica. Este proceso reduce naturalmente el espacio, o poros, entre las partículas individuales.

En algunos métodos avanzados como la Prensado Isostático en Caliente (HIP), se aplica alta presión simultáneamente con el calor. Esta presión ayuda mecánicamente a colapsar los poros, aumentando drásticamente la densidad y resistencia finales del material.

Del "Cuerpo Verde" al Componente Denso

La forma inicial de polvo débilmente compactado a menudo se denomina "cuerpo verde" o compactado de polvo. Tiene una resistencia mecánica mínima.

El proceso de sinterización transforma este frágil cuerpo verde en un artículo denso, fuerte y funcional con características específicas y diseñadas.

Aplicaciones Clave y Objetivos de Ingeniería

Los ingenieros eligen la sinterización cuando otros métodos de fabricación son poco prácticos o no pueden proporcionar las propiedades del material requeridas. Sus aplicaciones son un resultado directo de su mecanismo único.

Mejora de las Propiedades del Material

El objetivo principal de la sinterización suele ser mejorar las propiedades intrínsecas de un material. Al eliminar los poros entre las partículas, la sinterización aumenta significativamente la densidad.

Esta densificación conduce a una mayor resistencia mecánica, mejor conductividad térmica y eléctrica, y en algunas cerámicas, incluso a la translucidez.

Permitir Formas Complejas y Personalizadas

La sinterización es la piedra angular de la metalurgia de polvos y muchas formas de impresión 3D de metales.

Dado que comienza con un polvo, permite la creación de geometrías intrincadas y formas personalizadas que serían difíciles o prohibitivamente caras de producir mediante fundición o mecanizado tradicionales.

Comprender la Compensación Clave: Porosidad frente a Perfección

Aunque es potente, la sinterización es un proceso de precisión donde el control es primordial. La principal compensación gira en torno a lograr una densificación completa.

El Desafío de la Porosidad Residual

Si el proceso de sinterización (temperatura, tiempo y presión) no se controla perfectamente, pueden permanecer algunos poros microscópicos dentro del material.

Esta porosidad residual puede convertirse en un punto débil, comprometiendo potencialmente la resistencia y el rendimiento máximos del componente bajo tensión.

La Necesidad de Control del Proceso

A diferencia de la fusión, que crea un líquido homogéneo, la sinterización se basa en procesos atómicos que ocurren a través de una masa sólida.

Lograr un producto final uniformemente denso requiere un control preciso sobre la calidad del polvo, la compactación del cuerpo verde y el ciclo térmico. Cualquier inconsistencia puede provocar una pieza final imperfecta.

Tomar la Decisión Correcta para su Aplicación

Elegir la sinterización es una decisión de ingeniería basada en el material, la complejidad y las propiedades finales deseadas.

- Si su enfoque principal es trabajar con materiales de alta temperatura: La sinterización es la opción ideal, ya que evita los costos energéticos extremos y los desafíos técnicos de la fusión.

- Si su enfoque principal es crear geometrías complejas o personalizadas: La sinterización, especialmente cuando se combina con la impresión 3D, ofrece una libertad de diseño inigualable.

- Si su enfoque principal es lograr propiedades específicas del material: La sinterización proporciona un control granular sobre la densidad y la microestructura para diseñar componentes para necesidades de rendimiento específicas.

En última instancia, la sinterización permite a los ingenieros construir componentes superiores desde el nivel de partícula hacia arriba.

Tabla de Resumen:

| Aspecto | Propósito de la Sinterización |

|---|---|

| Objetivo Principal | Transformar partículas en polvo en un objeto sólido y denso |

| Mecanismo Clave | Difusión atómica utilizando calor por debajo del punto de fusión del material |

| Entrada Principal | Material en polvo ("Cuerpo Verde") |

| Salida Principal | Componente denso con propiedades mecánicas, térmicas o eléctricas mejoradas |

| Ventaja Clave | Permite formas complejas y funciona con materiales de alto punto de fusión |

| Desafío Clave | Controlar el proceso para minimizar la porosidad residual para obtener la máxima resistencia |

¿Listo para Diseñar Componentes Superiores Desde Cero?

La sinterización es un proceso preciso que requiere el equipo y la experiencia adecuados para lograr una densidad y un rendimiento óptimos. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ciencia de los materiales y la metalurgia de polvos.

Proporcionamos los hornos de sinterización, prensas y soporte experto fiables que necesita para:

- Lograr un control preciso de la temperatura para resultados consistentes y de alta densidad.

- Crear geometrías complejas para componentes y prototipos personalizados.

- Trabajar eficientemente con materiales de alta temperatura como cerámicas y metales refractarios.

Construyamos juntos su próximo gran avance. Contacte con nuestros expertos hoy mismo para analizar cómo las soluciones de KINTEK pueden mejorar su proceso de sinterización y ayudarle a crear piezas más fuertes y fiables.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los tres métodos principales de enfriamiento para un horno de tratamiento térmico al vacío? Optimizar la dureza y el acabado de la superficie

- ¿Cuáles son las ventajas de usar un horno de vacío para nanoestructuras de cáscara de yema? Preservar la integridad con secado al vacío

- ¿Por qué deben realizarse pruebas de estabilidad térmica a alta temperatura del Mg2Si en alto vacío? Garantizar la precisión de los datos

- ¿Qué papel juega un horno de alta temperatura en los catalizadores de Mn-Al-O? Guía experta sobre la transformación de fases de hexaaluminato

- ¿Qué temperatura se requiere para la pirólisis? Dominando el control clave para su producto deseado

- ¿Qué papel juega un horno experimental de alta temperatura en el proceso de carbonización del Carbono Compuesto Magnético?

- ¿Cómo funciona la soldadura fuerte al vacío? Logre una unión de metales superior y sin fundente

- ¿Qué papel juegan los hornos de recocido isotérmico de alta temperatura de laboratorio? Analizar la recuperación de materiales después de la irradiación