En esencia, el proceso de Deposición Física de Vapor (PVD) es un método de recubrimiento basado en el vacío que transforma un material sólido en vapor, el cual luego se condensa átomo por átomo sobre la superficie de un objeto objetivo. Esto crea una película extremadamente delgada, duradera y fuertemente adherida. A diferencia de la pintura o el chapado, el PVD forma una capa metálica o metal-cerámica que altera fundamentalmente las propiedades superficiales del componente.

La conclusión crucial es que el PVD no es simplemente una capa superficial; es un proceso sofisticado de construcción a nivel atómico. Al controlar con precisión un entorno de alto vacío, se puede construir una nueva superficie en un componente, diseñada para una dureza superior, resistencia a la corrosión o cualidades estéticas específicas.

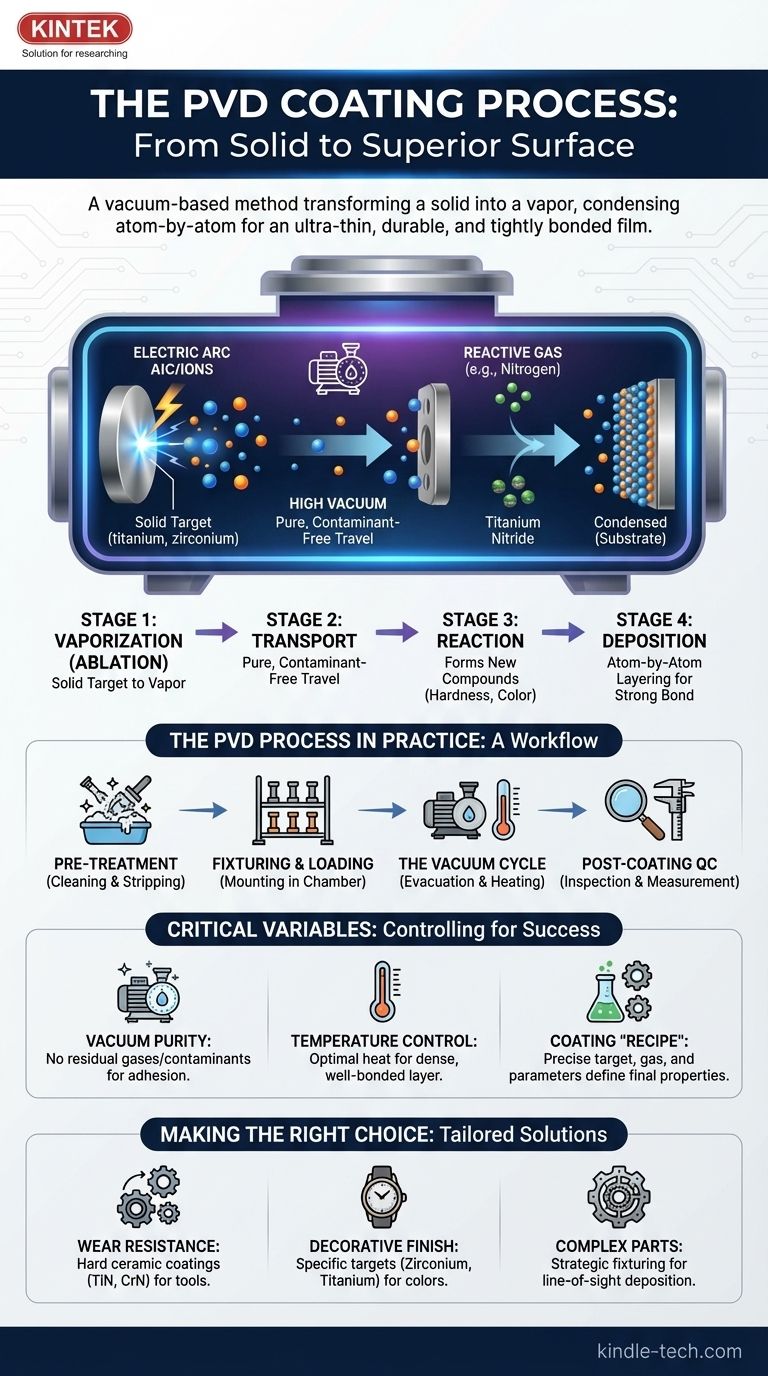

Las Cuatro Etapas Fundamentales del PVD

Para comprender verdaderamente el PVD, debe verlo como una secuencia de cuatro eventos físicos distintos que ocurren dentro de la cámara de vacío.

Etapa 1: Vaporización (Ablación)

Este es el punto de partida, donde un material fuente sólido, conocido como objetivo (target), se convierte en un vapor gaseoso.

Los objetivos suelen ser metales puros como titanio, circonio o cromo. El método de vaporización es un diferenciador clave, con técnicas comunes que incluyen el arco catódico (que utiliza un arco eléctrico para vaporizar el objetivo) o la pulverización catódica (sputtering, que bombardea el objetivo con iones).

Etapa 2: Transporte

Una vez vaporizada, la nube de átomos e iones viaja desde el objetivo hacia los componentes que se están recubriendo.

Este viaje debe realizarse en un alto vacío. El vacío elimina el aire y otras partículas, asegurando que los átomos vaporizados no colisionen con contaminantes, lo que interrumpiría el proceso y comprometería la pureza y adhesión del recubrimiento.

Etapa 3: Reacción

Para muchos recubrimientos avanzados, aquí es donde se definen las propiedades finales del material.

Se introduce con precisión un gas reactivo, como nitrógeno o un gas a base de carbono, en la cámara. Los átomos metálicos vaporizados reaccionan con este gas en pleno vuelo, formando nuevos compuestos (por ejemplo, los átomos de titanio reaccionan con nitrógeno para formar nitruro de titanio), lo que determina la dureza, el color y la resistencia química del recubrimiento final.

Etapa 4: Deposición

En la etapa final, el material vaporizado se condensa sobre las superficies de los componentes, o sustratos.

Esta deposición ocurre átomo por átomo, formando una película delgada, densa y altamente uniforme. La fuerte unión creada entre el recubrimiento y el sustrato es un resultado directo de este proceso de capas a nivel atómico.

El Proceso PVD en la Práctica

Si bien las cuatro etapas físicas ocurren dentro de la cámara, una aplicación exitosa de recubrimiento PVD implica un flujo de trabajo de varios pasos mucho más amplio.

Pretratamiento y Limpieza

El recubrimiento final es tan bueno como la superficie sobre la que se aplica. Las piezas deben limpiarse meticulosamente para eliminar cualquier aceite, suciedad u óxido. En algunos casos, es posible que sea necesario eliminar químicamente recubrimientos anteriores.

Montaje y Carga

Los componentes se montan cuidadosamente en bastidores o soportes especializados dentro de la cámara de vacío. El montaje adecuado es esencial para garantizar que todas las superficies críticas queden expuestas al material vaporizado para un recubrimiento uniforme.

El Ciclo de Vacío

La cámara se sella y potentes bombas evacuan el aire para crear el entorno de alto vacío necesario, alcanzando a menudo presiones millones de veces inferiores a las de la atmósfera. Luego, las piezas se calientan a una temperatura de proceso específica para limpiar aún más las superficies y promover una mejor adhesión del recubrimiento.

Control de Calidad Posterior al Recubrimiento

Una vez completado el ciclo, las piezas se inspeccionan. Esto a menudo incluye verificaciones visuales de la consistencia cosmética y mediciones técnicas del espesor del recubrimiento para garantizar que cumpla con las especificaciones.

Comprensión de las Variables Críticas

El éxito del recubrimiento PVD depende del control preciso de varios factores clave. La mala gestión de estas variables es la fuente más común de fallos.

Pureza del Vacío

La calidad del vacío no es negociable. Cualquier gas residual, vapor de agua o contaminante se incorporará al recubrimiento, lo que provocará una mala adhesión, decoloración o defectos estructurales.

Control de Temperatura

La temperatura del sustrato durante el proceso influye directamente en la estructura del recubrimiento y su adhesión. La temperatura óptima garantiza que los átomos depositados tengan suficiente energía para formar una capa densa y bien unida sin dañar el sustrato en sí.

La "Receta" del Recubrimiento

El resultado final está dictado por la receta precisa utilizada. La elección del material objetivo, el tipo y la velocidad de flujo del gas reactivo, y los parámetros eléctricos utilizados para la vaporización trabajan juntos para definir el color, la dureza y las características de rendimiento finales del recubrimiento.

Tomar la Decisión Correcta para su Objetivo

El PVD no es una solución única para todos; el proceso se adapta para lograr un resultado específico.

- Si su enfoque principal es la resistencia extrema al desgaste: Necesitará un recubrimiento cerámico duro como el Nitruro de Titanio (TiN) o el Nitruro de Cromo (CrN), lo que requiere un control preciso sobre el gas reactivo de nitrógeno y la temperatura de deposición.

- Si su enfoque principal es un acabado decorativo específico: La elección del material objetivo (como el Circonio para un color latón o el Titanio para oro/oro rosa) y la mezcla exacta de gases son los factores más críticos para lograr un color consistente.

- Si está recubriendo piezas complejas con hendiduras profundas: La estrategia de montaje y la rotación de la pieza dentro de la cámara son primordiales para garantizar que el proceso de deposición por línea de visión alcance todas las superficies necesarias.

En última instancia, comprender el proceso PVD consiste en controlar una construcción precisa a nivel atómico para crear una superficie fundamentalmente mejor.

Tabla Resumen:

| Etapa | Acción Clave | Resultado |

|---|---|---|

| 1. Vaporización | Se vaporiza el material objetivo sólido. | Crea una nube de átomos/iones metálicos. |

| 2. Transporte | El vapor viaja a través de un alto vacío. | Asegura un flujo de material puro y sin contaminar. |

| 3. Reacción | El vapor reacciona con gases (ej. Nitrógeno). | Define las propiedades finales del recubrimiento (dureza, color). |

| 4. Deposición | Los átomos se condensan sobre la superficie del sustrato. | Forma una película delgada, densa y altamente adherente. |

¿Listo para diseñar superficies superiores con recubrimiento PVD?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para dominar el proceso PVD. Ya sea que su objetivo sea una resistencia extrema al desgaste para herramientas de corte, un acabado decorativo específico para bienes de consumo o una capa resistente a la corrosión para componentes médicos, nuestra experiencia garantiza que logre resultados precisos y de alta calidad.

Le ayudamos a:

- Seleccionar los materiales adecuados (objetivos, gases) para su aplicación.

- Optimizar los parámetros del proceso (temperatura, vacío) para una adhesión y rendimiento perfectos.

- Escalar sus operaciones con sistemas de recubrimiento fiables y de alto rendimiento.

Construyamos una superficie mejor, juntos. Contacte a nuestros expertos hoy mismo para discutir las necesidades de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado