En resumen, la deposición física de vapor (PVD) es un proceso basado en el vacío que se utiliza para crear películas delgadas de alto rendimiento. Funciona transformando un material fuente sólido en un vapor, que luego viaja a través de una cámara de vacío y se condensa en la superficie de un objeto objetivo, o "sustrato", para formar un recubrimiento. Todo este proceso es puramente físico; no se producen reacciones químicas para formar la película final.

El concepto central que hay que comprender es que PVD no es un único método, sino una familia de técnicas para "transportar" físicamente átomos desde una fuente a una superficie. Su fuerza definitoria radica en su capacidad para depositar recubrimientos excepcionalmente puros, densos y fuertemente adheridos a partir de casi cualquier material inorgánico, a menudo a bajas temperaturas que no dañan la pieza subyacente.

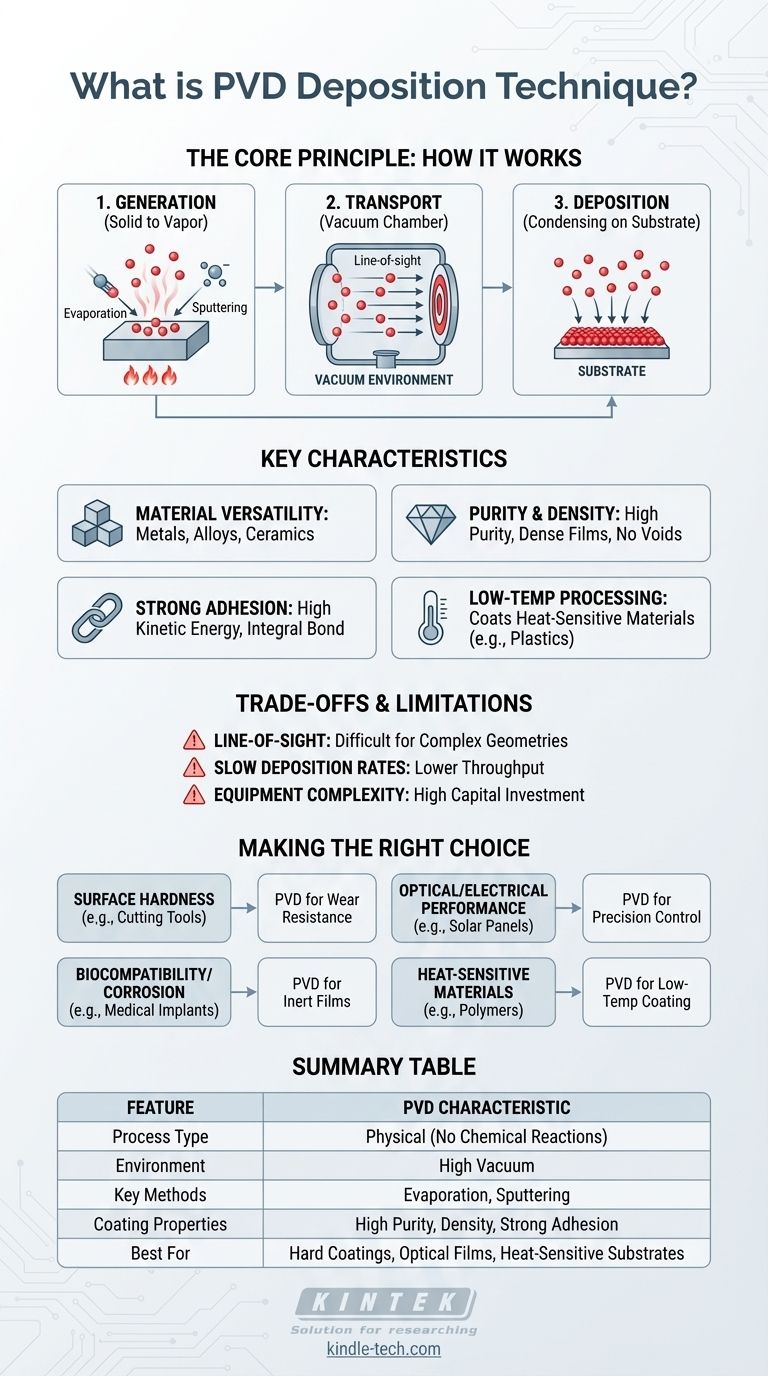

Cómo funciona PVD: El principio central

El proceso PVD se puede dividir en tres etapas fundamentales que ocurren dentro de un entorno de alto vacío. El vacío es fundamental porque evita que los átomos vaporizados colisionen con las moléculas de aire, permitiéndoles viajar directamente al sustrato.

Paso 1: Generación (Convertir un sólido en vapor)

Para comenzar, los átomos deben liberarse de un material fuente sólido, conocido como el objetivo. Esto se logra principalmente a través de dos métodos:

- Evaporación: El material objetivo se calienta hasta que se evapora o sublima, liberando átomos a una fase de vapor. Esto se puede hacer con calentadores resistivos o, para materiales con puntos de fusión más altos, con un haz de electrones de alta energía (evaporación por haz de electrones).

- Pulverización catódica (Sputtering): El objetivo es bombardeado con iones de alta energía (generalmente un gas inerte como el argón). Estas colisiones actúan como un chorro de arena microscópico, arrancando físicamente átomos de la superficie del objetivo.

Paso 2: Transporte (Movimiento a través de un vacío)

Una vez liberados, los átomos vaporizados viajan a través de la cámara de vacío. Debido a que hay muy pocas otras moléculas de gas que interfieran, se mueven en línea recta desde la fuente hasta el sustrato. Esto se conoce como deposición por línea de visión.

Paso 3: Deposición (Condensación en el sustrato)

Cuando los átomos de vapor golpean el sustrato, se condensan nuevamente en estado sólido. Se acumulan, átomo por átomo, para formar una película delgada, densa y altamente uniforme sobre la superficie de la pieza.

Características clave de los recubrimientos PVD

El "por qué" detrás del uso generalizado de PVD proviene de las propiedades únicas de las películas que crea. Estas no son simplemente capas de pintura; son superficies diseñadas.

Versatilidad de materiales

PVD puede depositar una amplia gama de materiales, incluidos metales puros, aleaciones y cerámicas. Esto permite la creación de películas con propiedades específicas, como conductividad eléctrica, dureza o resistencia a la corrosión.

Pureza y densidad

Debido a que el proceso ocurre en el vacío y no implica reacciones químicas, las películas resultantes son extremadamente puras. La deposición energética también crea recubrimientos que son altamente densos y libres de huecos, lo que mejora sus capacidades protectoras.

Fuerte adhesión

Los átomos que golpean el sustrato a menudo tienen una alta energía cinética, lo que promueve una excelente adhesión entre la película y el material subyacente. El recubrimiento se convierte en una parte integral de la superficie en lugar de simplemente estar encima de ella.

Procesamiento a baja temperatura

Muchos procesos PVD se pueden realizar a temperaturas relativamente bajas. Esta es una ventaja crítica, ya que permite recubrir materiales sensibles al calor como plásticos, polímeros e incluso muestras biológicas sin causar daños.

Comprensión de las compensaciones y limitaciones

Ninguna tecnología es una solución universal. Comprender las limitaciones de PVD es crucial para tomar una decisión informada.

El problema de la línea de visión

La limitación más significativa de PVD es su naturaleza de línea de visión. Si una superficie no puede ser "vista" directamente desde el material fuente, no se recubrirá eficazmente. Esto dificulta el recubrimiento de geometrías internas complejas o agujeros profundos y estrechos.

Tasas de deposición

En comparación con procesos más antiguos como la galvanoplastia, algunas técnicas PVD (particularmente la pulverización catódica) pueden tener tasas de deposición relativamente lentas. Esto puede afectar el rendimiento y el costo para la fabricación de gran volumen.

Complejidad y costo del equipo

Los sistemas PVD requieren cámaras de alto vacío, fuentes de alimentación y sistemas de control. Este equipo es complejo y representa una inversión de capital significativa, lo que lo hace más adecuado para aplicaciones industriales o de investigación que para proyectos a pequeña escala.

Tomar la decisión correcta para su objetivo

PVD es una herramienta poderosa cuando se aplica al problema correcto. Su objetivo específico determinará si es la opción correcta en comparación con otros métodos como la deposición química de vapor (CVD), el plateado o la pintura.

- Si su enfoque principal es la dureza de la superficie y la resistencia al desgaste: PVD es el estándar de la industria para aplicar recubrimientos cerámicos duros (como el nitruro de titanio) a herramientas de corte, troqueles y componentes de motores.

- Si su enfoque principal es el rendimiento óptico o eléctrico: PVD proporciona el control preciso sobre el grosor, la pureza y la composición necesarios para recubrimientos antirreflectantes, paneles solares y dispositivos semiconductores.

- Si su enfoque principal es la biocompatibilidad o la resistencia a la corrosión: PVD crea películas densas e inertes químicamente ideales para implantes médicos, acabados decorativos y protección de componentes en entornos hostiles.

- Si su enfoque principal es recubrir un material sensible al calor: La capacidad de baja temperatura de PVD es una ventaja clave para agregar recubrimientos funcionales o metálicos a plásticos y polímeros sin derretirlos o deformarlos.

Al comprender estos principios básicos, puede aprovechar PVD como una herramienta poderosa para diseñar superficies con propiedades adaptadas con precisión.

Tabla de resumen:

| Característica | Característica PVD |

|---|---|

| Tipo de proceso | Físico (sin reacciones químicas) |

| Entorno | Alto vacío |

| Métodos clave | Evaporación, Pulverización catódica |

| Propiedades del recubrimiento | Alta pureza, densidad, fuerte adhesión |

| Mejor para | Recubrimientos duros, películas ópticas, sustratos sensibles al calor |

¿Listo para diseñar superficies superiores con tecnología PVD? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para una deposición precisa de películas delgadas. Ya sea que esté desarrollando herramientas resistentes al desgaste, recubrimientos ópticos o dispositivos semiconductores, nuestras soluciones ofrecen la pureza, densidad y adhesión que sus proyectos demandan. ¡Contacte a nuestros expertos hoy mismo para explorar cómo nuestros sistemas PVD pueden mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura