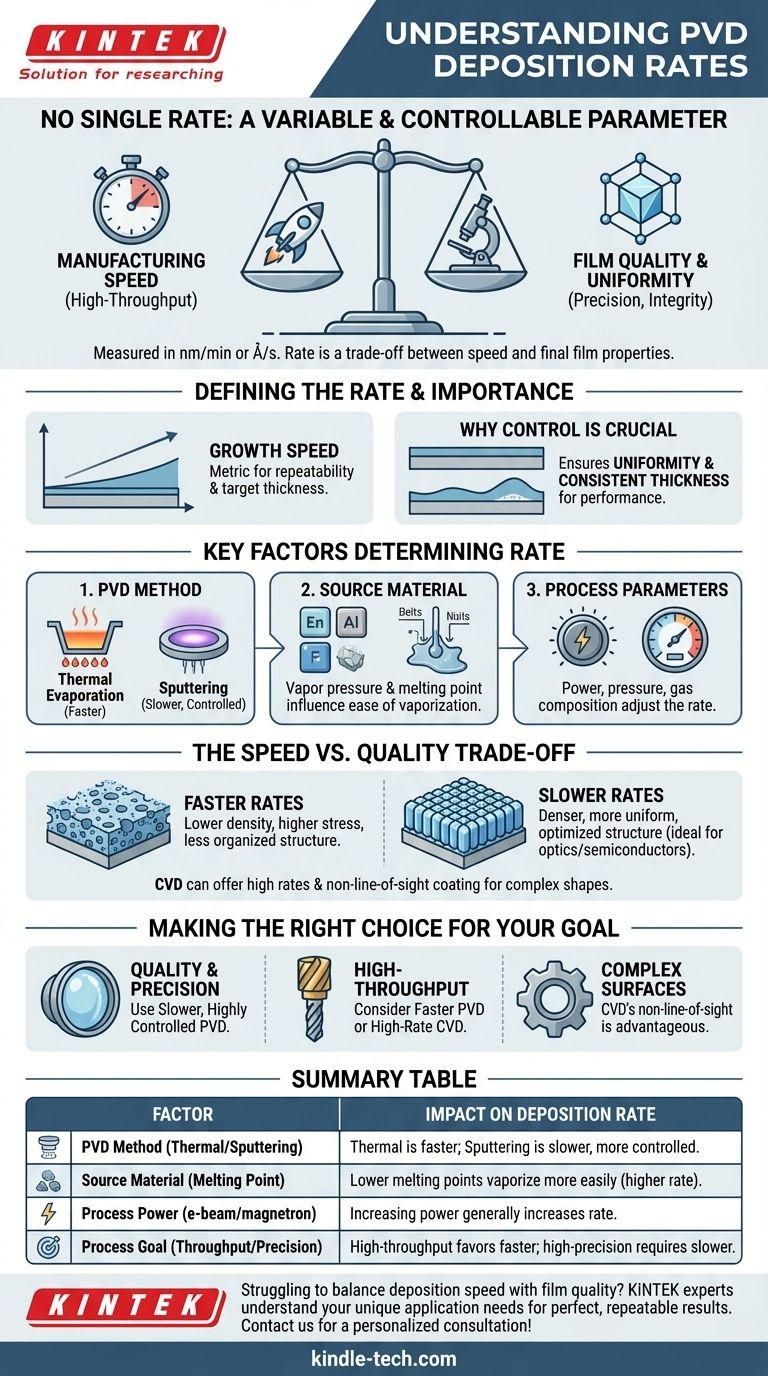

En resumen, no existe una única tasa para la deposición física de vapor (PVD). La tasa de deposición es un parámetro altamente variable y controlable, definido como la velocidad a la que una película delgada crece sobre una superficie. Se mide típicamente en unidades de espesor por tiempo, como nanómetros por minuto (nm/min) o angstroms por segundo (Å/s), y se adapta a la aplicación específica y a la calidad deseada de la película.

El concepto central a entender es que la tasa de PVD no es un número fijo, sino una variable crítica del proceso. Representa un compromiso fundamental entre la velocidad de fabricación y la calidad final, la uniformidad y la integridad estructural de la película depositada.

Definición de la tasa de PVD

La tasa de deposición es uno de los parámetros más importantes en cualquier proceso PVD. La forma en que se define y controla impacta directamente en el resultado del recubrimiento.

Una medida de la velocidad de crecimiento

La tasa de deposición es una medida de la rapidez con la que se produce la película delgada sobre el sustrato. Esta métrica simple es vital para la repetibilidad del proceso y para lograr el espesor objetivo del recubrimiento final.

Por qué el control es crucial

La tasa de deposición debe controlarse cuidadosamente. Esto asegura la uniformidad y el espesor constante de la película en todo el sustrato, que son factores críticos que determinan el rendimiento y la calidad general de la película.

Factores clave que determinan la tasa de deposición

La tasa real que se puede lograr en un sistema PVD no es arbitraria. Es el resultado directo de la técnica específica utilizada, el material que se deposita y los parámetros operativos precisos que se establecen.

El método PVD

Las diferentes técnicas de PVD tienen capacidades de tasa inherentemente diferentes. Por ejemplo, la evaporación térmica a menudo puede lograr tasas de deposición muy altas, lo que la hace adecuada para aplicaciones como la metalización de reflectores.

En contraste, la pulverización catódica, donde los átomos son expulsados de un objetivo por bombardeo iónico, es a menudo un proceso más lento pero más controlado y energético, produciendo películas más densas.

El material de origen

Algunos materiales simplemente se vaporizan o pulverizan más fácilmente que otros. El punto de fusión, la presión de vapor y la masa atómica de un material influyen en la facilidad con la que se puede convertir en vapor y depositar, lo que influye directamente en la tasa máxima alcanzable.

Parámetros del proceso

Los ingenieros utilizan varias palancas para ajustar la tasa de deposición. Aumentar la potencia de una fuente de haz de electrones o de un magnetrón de pulverización catódica generalmente aumentará la tasa. Del mismo modo, ajustar la presión de vacío y la composición del gas puede alterar significativamente la velocidad de deposición.

Comprender las compensaciones

Elegir una tasa de deposición nunca se trata solo de ir lo más rápido posible. La decisión implica equilibrar la velocidad con las propiedades requeridas de la película final.

Velocidad vs. Calidad

Esta es la compensación más fundamental. Las tasas de deposición más altas a veces pueden conducir a películas con menor densidad, mayor tensión interna o una estructura cristalina menos organizada.

Las tasas de deposición más lentas dan a los átomos depositados más tiempo y energía para encontrar posiciones óptimas en la superficie del sustrato. Esto a menudo resulta en películas más densas, más uniformes y de mayor calidad, lo cual es crítico para aplicaciones ópticas y de semiconductores.

PVD vs. Deposición Química de Vapor (CVD)

Las referencias señalan que la Deposición Química de Vapor (CVD) puede lograr tasas de deposición comparativamente altas en ciertos escenarios.

La CVD se basa en reacciones químicas en la superficie del sustrato y no es un proceso de línea de visión. Esto le permite recubrir formas complejas de manera uniforme, lo que puede ser una ventaja significativa sobre la naturaleza direccional de la PVD.

Tomar la decisión correcta para su objetivo

Seleccionar la tasa de deposición adecuada requiere comprender su prioridad final, ya sea la velocidad de producción bruta, la perfección de la película o la complejidad del recubrimiento.

- Si su enfoque principal es la máxima calidad y precisión de la película: Probablemente necesitará un proceso PVD más lento y altamente controlado para lograr la uniformidad requerida para capas ópticas o electrónicas.

- Si su enfoque principal son los recubrimientos protectores de alto rendimiento: Un método PVD más rápido o un proceso CVD de alta tasa podría ser más adecuado para aplicaciones como herramientas de recubrimiento o piezas aeroespaciales.

- Si su enfoque principal es recubrir superficies complejas y no planas: La ventaja de no tener línea de visión de la CVD puede ser más importante que la tasa de deposición absoluta de cualquier proceso individual.

En última instancia, controlar la tasa de deposición se trata de equilibrar deliberadamente la eficiencia de fabricación con las características específicas de la película que su aplicación exige.

Tabla resumen:

| Factor | Impacto en la tasa de deposición |

|---|---|

| Método PVD | La evaporación térmica es típicamente más rápida; la pulverización catódica es más lenta pero más controlada. |

| Material de origen | Los materiales con puntos de fusión/presión de vapor más bajos se vaporizan más fácilmente (tasa más alta). |

| Potencia del proceso | Aumentar la potencia (haz de electrones, magnetrón) generalmente aumenta la tasa. |

| Objetivo del proceso | Los recubrimientos de alto rendimiento favorecen tasas más rápidas; las películas de alta precisión requieren tasas más lentas. |

¿Tiene dificultades para equilibrar la velocidad de deposición con la calidad de la película para su proyecto? Los expertos de KINTEK entienden que la tasa de PVD 'correcta' es única para su aplicación, ya sea que esté desarrollando capas semiconductoras, ópticas de precisión o recubrimientos protectores duraderos. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles para lograr resultados perfectos y repetibles. ¡Optimicemos su proceso—contacte a nuestro equipo hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las principales ventajas de usar CVD en la tecnología CMOS? Descubra la precisión en la fabricación de dispositivos 3D

- ¿Cuál es la ventaja de la deposición química de vapor sobre la oxidación? Versatilidad inigualable en la deposición de películas delgadas

- ¿Cuáles son los métodos de CVD? Una guía para elegir la técnica de deposición adecuada

- ¿Cuál es la temperatura alta para la CVD? Desbloquee la calidad de película óptima para su laboratorio

- ¿Cuál es la función de un sistema de calentamiento de botellas de fuente precursora (burbujeador)? Papel esencial en la vaporización de ATSB

- ¿Cuál es la diferencia entre la deposición física de vapor y la deposición química de vapor? Elija el proceso de recubrimiento de película delgada adecuado

- ¿Cuánto dura un blanco de pulverización? Domine la métrica kW-h para maximizar el tiempo de actividad y el rendimiento

- ¿Por qué se utiliza nitrógeno de alta pureza como gas portador en el proceso AACVD? Logre un crecimiento de película de precisión y seguridad