En la pirólisis lenta, el tiempo de residencia es una duración deliberadamente larga que se mide en horas, no en minutos o segundos. Aunque no existe un valor universal único, el proceso implica calentar la biomasa gradualmente en un ambiente sin oxígeno durante varias horas, y a veces incluso días en los métodos tradicionales de horno. Este tiempo prolongado es la característica definitoria que asegura que el producto principal sea un sólido estable y con alto contenido de carbono conocido como biocarbón.

El principio central de la pirólisis lenta es sacrificar la velocidad por la calidad del producto. El tiempo de residencia extendido —que va de 1 a más de 12 horas— no es un subproducto, sino un parámetro de proceso deliberado diseñado para maximizar la conversión de biomasa en biocarbón sólido, en lugar de los líquidos y gases favorecidos por métodos más rápidos.

¿Qué define la pirólisis "lenta"?

La pirólisis lenta se define por una combinación de una baja tasa de calentamiento y un largo tiempo de residencia. Estos dos parámetros están intrínsecamente ligados y trabajan juntos para controlar la distribución final del producto.

El papel crítico de la tasa de calentamiento

El proceso comienza con una tasa de calentamiento muy baja, típicamente entre 1°C y 30°C por minuto. Este aumento gradual de la temperatura previene la descomposición violenta de la biomasa que ocurre en la pirólisis rápida.

Este calentamiento lento permite que la energía térmica penetre completamente en la materia prima, iniciando una descomposición controlada y secuencial de compuestos orgánicos como la celulosa, la hemicelulosa y la lignina.

El objetivo: maximizar el rendimiento de biocarbón

El objetivo principal de la pirólisis lenta es producir el máximo rendimiento posible de biocarbón. El largo tiempo de residencia es esencial para lograrlo.

Durante este período extendido, los compuestos volátiles que se liberan inicialmente tienen más tiempo para interactuar con las superficies sólidas calientes. Esto puede conducir a reacciones secundarias de carbonización, donde algunos vapores se craquean y depositan carbono adicional sobre el biocarbón, aumentando el rendimiento sólido general.

Tiempo de residencia: horas, no segundos

El "tiempo de residencia" se refiere al tiempo total que la biomasa permanece en el reactor calentado. Para la pirólisis lenta, esto típicamente oscila entre una y varias horas a la temperatura objetivo (por ejemplo, 400-600°C).

Esto contrasta fuertemente con la pirólisis rápida, donde los tiempos de residencia son de solo unos segundos, diseñados para vaporizar rápidamente la biomasa y capturar los líquidos resultantes (bio-aceite).

Comprendiendo las compensaciones: pirólisis lenta vs. rápida

Elegir un método de pirólisis implica una compensación fundamental entre el producto deseado, la velocidad de procesamiento y la complejidad del sistema. El tiempo de residencia es el centro de esta decisión.

La principal compensación del producto

La pirólisis lenta, con su largo tiempo de residencia, está optimizada para producir biocarbón sólido. Los rendimientos pueden superar el 35% en peso.

La pirólisis rápida, con su tiempo de residencia de segundos, está optimizada para producir bio-aceite líquido. Los rendimientos de líquido pueden superar el 60%, mientras que el biocarbón suele ser un coproducto de menor valor.

Rendimiento y escala

La pirólisis lenta es intrínsecamente un proceso de bajo rendimiento. Un lote que tarda varias horas en completarse solo puede procesar una cantidad limitada de materia prima por día. Esto la hace adecuada para operaciones descentralizadas o a menor escala.

Los sistemas de pirólisis rápida están diseñados para un alto rendimiento, capaces de procesar grandes volúmenes de biomasa de forma continua, lo cual es necesario para la producción de biocombustibles a escala industrial.

Simplicidad vs. complejidad del sistema

Los reactores de pirólisis lenta pueden ser de diseño relativamente simple, como los hornos tradicionales o los reactores de tornillo básicos. El largo tiempo de residencia hace que el control preciso sea menos crítico que en los sistemas rápidos.

La pirólisis rápida requiere una ingeniería más compleja, como reactores de lecho fluidizado o ablativos, para lograr una rápida transferencia de calor y tiempos de residencia de vapor cortos.

Tomar la decisión correcta para su objetivo

Comprender el papel del tiempo de residencia es crucial para alinear el proceso de pirólisis con su objetivo específico.

- Si su enfoque principal es el biocarbón de alta calidad para enmienda del suelo o secuestro de carbono: La pirólisis lenta con un tiempo de residencia de varias horas es el método correcto para maximizar el rendimiento y la estabilidad del carbón.

- Si su enfoque principal es la producción de biocombustibles líquidos (bio-aceite): La pirólisis rápida, con un tiempo de residencia de solo unos segundos, es el enfoque requerido y la pirólisis lenta no es adecuada.

- Si su enfoque principal es una mezcla equilibrada de carbón, aceite y gas (gas de síntesis): La pirólisis intermedia, con un tiempo de residencia de varios minutos, puede ser la opción más apropiada.

En última instancia, el tiempo de residencia es la palanca clave que un operador utiliza para determinar si el producto final será un sólido, un líquido o un gas.

Tabla resumen:

| Parámetro del proceso | Pirólisis lenta | Pirólisis rápida |

|---|---|---|

| Objetivo principal | Maximizar el rendimiento de biocarbón | Maximizar el rendimiento de bio-aceite |

| Tiempo de residencia típico | 1 a 12+ horas | Unos pocos segundos |

| Tasa de calentamiento típica | 1°C a 30°C por minuto | Muy alta (>100°C/seg) |

| Rendimiento del producto principal | Biocarbón (>35%) | Bio-aceite (>60%) |

¿Listo para optimizar su proceso de conversión de biomasa?

Ya sea que su objetivo sea la producción de biocarbón de alto rendimiento para el secuestro de carbono o un resultado diferente de la pirólisis, KINTEK tiene la experiencia y el equipo para ayudarle. Nos especializamos en proporcionar equipos de laboratorio robustos y consumibles adaptados a sus necesidades de investigación y desarrollo.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su laboratorio.

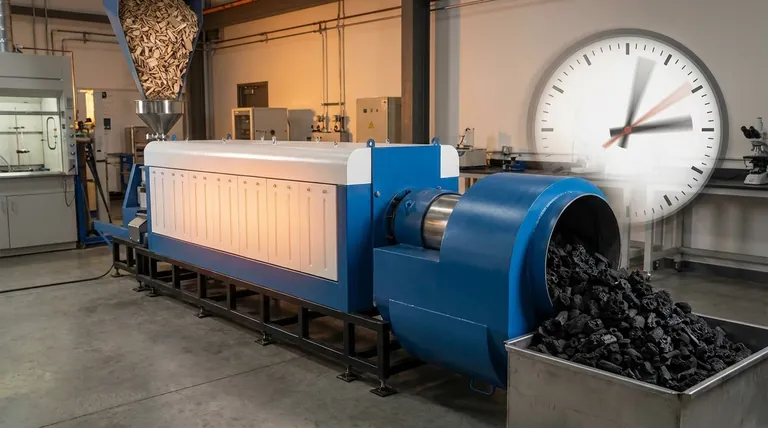

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida