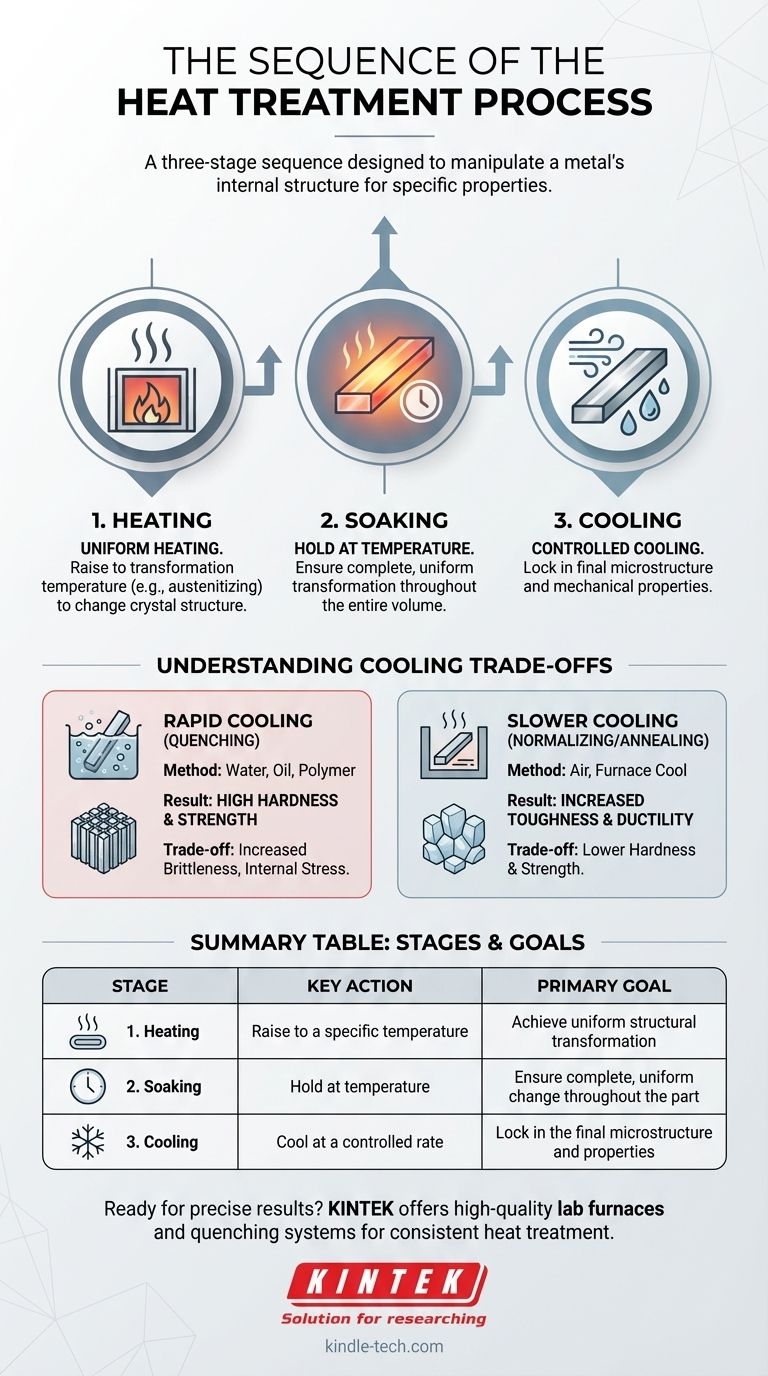

En esencia, el proceso de tratamiento térmico consta de tres etapas distintas y secuenciales diseñadas para manipular la estructura interna de un metal. La secuencia universalmente reconocida es calentar el material a una temperatura específica, mantenerlo a esa temperatura durante un período determinado y, finalmente, enfriarlo a temperatura ambiente a una velocidad controlada.

El propósito de esta secuencia de tres etapas —calentamiento, mantenimiento y enfriamiento— es alterar deliberadamente la estructura cristalina microscópica de un metal para lograr propiedades mecánicas específicas y predecibles como dureza, tenacidad o ductilidad.

Las tres etapas fundamentales del tratamiento térmico

Cada etapa del proceso de tratamiento térmico cumple una función única y crítica. El éxito del resultado final depende de un control preciso sobre las variables en cada una de las tres fases.

Etapa 1: Calentamiento - Preparando el escenario para el cambio

El proceso comienza calentando uniformemente el metal o la aleación. El objetivo principal es llevar la estructura interna del material a una temperatura de transformación específica.

Para muchos aceros comunes, esto se conoce como la temperatura de austenización, donde la estructura cristalina cambia a una fase llamada austenita, que es capaz de disolver carbono. La velocidad de calentamiento también es un factor crítico, ya que calentar demasiado rápido puede causar estrés térmico y agrietamiento, especialmente en formas complejas.

Etapa 2: Mantenimiento - Asegurando la transformación completa

Una vez que se alcanza la temperatura objetivo, el material se mantiene allí durante un período predeterminado. Esta etapa se conoce como mantenimiento.

El propósito del mantenimiento es asegurar que la transformación estructural deseada ocurra uniformemente en todo el volumen de la pieza, desde la superficie hasta el núcleo. El tiempo de mantenimiento depende en gran medida del tipo de aleación, el espesor de la sección transversal del componente y la condición inicial del material.

Etapa 3: Enfriamiento - Fijando las propiedades finales

La etapa final y a menudo más crítica es el enfriamiento. La velocidad a la que el material se enfría desde la temperatura de mantenimiento determina directamente la microestructura final y, en consecuencia, sus propiedades mecánicas.

Este enfriamiento controlado "fija" una estructura cristalina específica. El método y la velocidad de enfriamiento se eligen deliberadamente para producir el equilibrio deseado de dureza, resistencia y ductilidad.

Comprendiendo las compensaciones en el enfriamiento

La etapa de enfriamiento no es un proceso único para todos. La elección del método de enfriamiento implica importantes compensaciones que dictan las características de rendimiento final del metal.

Enfriamiento rápido (Temple)

El temple implica enfriar el material muy rápidamente sumergiéndolo en un medio como agua, aceite o una solución polimérica.

Este enfriamiento rápido atrapa la estructura transformada (por ejemplo, creando martensita en el acero), lo que resulta en una dureza y resistencia extremadamente altas. Sin embargo, la principal compensación es un aumento significativo de la fragilidad y altas tensiones internas, lo que puede hacer que la pieza sea susceptible al agrietamiento.

Enfriamiento más lento (Normalizado o Recocido)

Los métodos de enfriamiento más lentos, como permitir que la pieza se enfríe en aire quieto (normalizado) o enfriarla muy lentamente dentro de un horno (recocido), producen resultados diferentes.

Estos métodos dan como resultado microestructuras más blandas y dúctiles. El beneficio es una reducción significativa del estrés interno y un aumento de la tenacidad, pero la compensación es una menor dureza y resistencia a la tracción en comparación con una pieza templada.

Cómo aplicar esto a su objetivo

El resultado deseado determina cómo se gestionan las variables dentro de este proceso de tres etapas, particularmente la velocidad de enfriamiento.

- Si su objetivo principal es lograr la máxima dureza y resistencia al desgaste: Necesitará una velocidad de enfriamiento muy rápida, lograda mediante el temple.

- Si su objetivo principal es un equilibrio entre buena resistencia y tenacidad: Una velocidad de enfriamiento más moderada, como el enfriamiento al aire (normalizado), es la elección adecuada.

- Si su objetivo principal es maximizar la ductilidad y la maquinabilidad: Requerirá una velocidad de enfriamiento muy lenta y controlada, típicamente lograda mediante el enfriamiento en horno (recocido).

En última instancia, dominar el tratamiento térmico consiste en comprender cómo manipular esta secuencia fundamental para producir un material perfectamente adecuado para su aplicación prevista.

Tabla resumen:

| Etapa | Acción clave | Objetivo principal |

|---|---|---|

| 1. Calentamiento | Elevar a una temperatura específica | Lograr una transformación estructural uniforme |

| 2. Mantenimiento | Mantener a temperatura | Asegurar un cambio completo y uniforme en toda la pieza |

| 3. Enfriamiento | Enfriar a una velocidad controlada | Fijar la microestructura y propiedades finales |

¿Listo para lograr propiedades de material precisas en su laboratorio? El equipo adecuado es crucial para controlar cada etapa de la secuencia de tratamiento térmico. KINTEK se especializa en hornos de laboratorio y sistemas de temple de alta calidad que ofrecen las velocidades exactas de calentamiento, mantenimiento y enfriamiento que necesita para obtener resultados consistentes y repetibles. Ya sea que su objetivo sea la máxima dureza, una mayor tenacidad o una ductilidad mejorada, nuestras soluciones están diseñadas para su éxito. ¡Contacte a nuestros expertos hoy para discutir sus requisitos específicos de tratamiento térmico!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿Cómo se puede reducir el aumento de temperatura de un horno si es demasiado alto? Solucione los problemas de flujo de aire para una calefacción segura y eficiente

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué le sucede al calor generado en el vacío? Dominando el control térmico para materiales superiores