Bajo condiciones oxidantes, el molibdeno comienza a formar un óxido volátil que se evapora a temperaturas de 650 °C (1202 °F) o superiores. Este fenómeno, a menudo confundido con la ebullición del metal en sí, es una reacción química con el oxígeno que conduce a una rápida pérdida de material y a la formación de polvo blanco de trióxido de molibdeno.

El problema central no es la evaporación del molibdeno puro, que tiene un punto de ebullición extremadamente alto. El límite de temperatura práctico en el aire está dictado por su reacción con el oxígeno para formar trióxido de molibdeno (MoO₃), que luego se sublima a una temperatura mucho más baja.

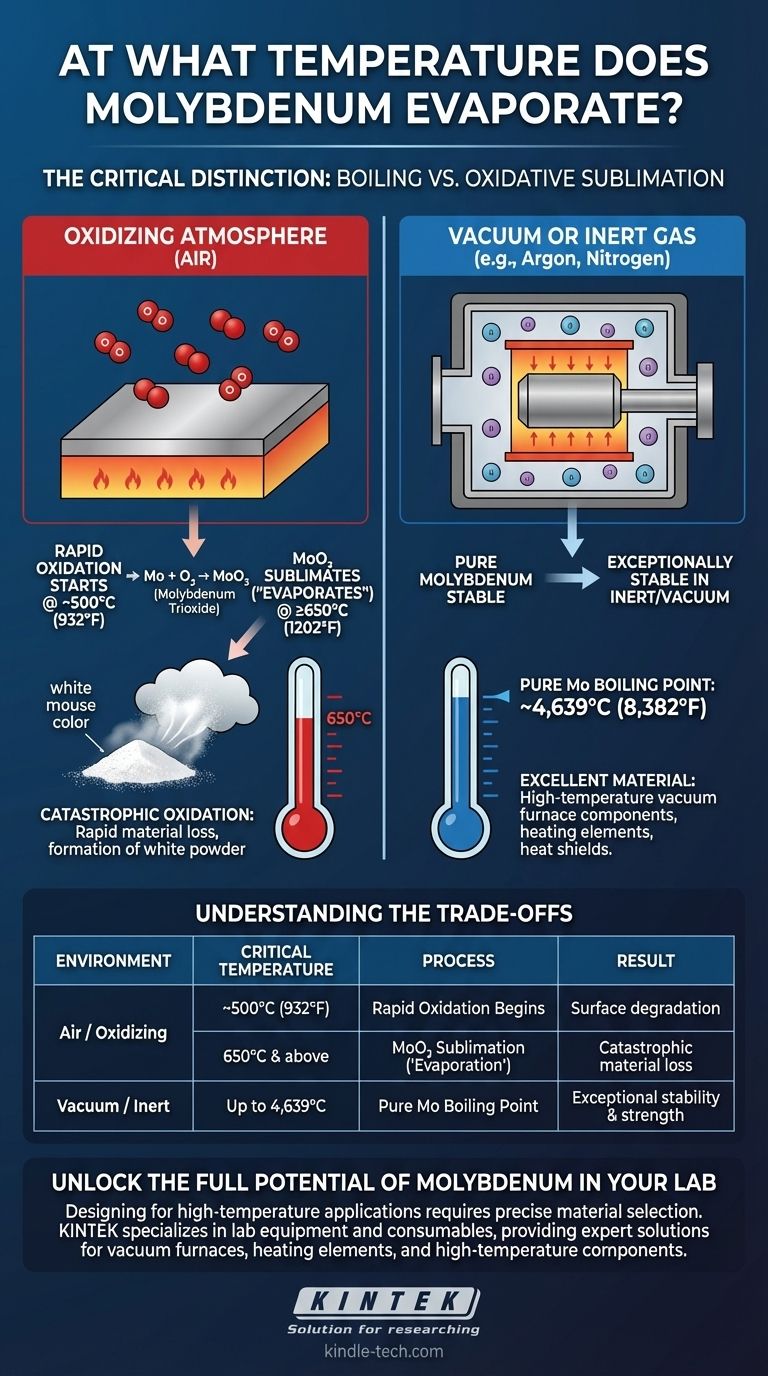

La Distinción Crítica: Ebullición frente a Sublimación Oxidativa

Para utilizar el molibdeno de manera efectiva, debe comprender la diferencia entre sus propiedades intrínsecas en el vacío y su comportamiento cuando se expone al aire a altas temperaturas.

El Punto de Ebullición del Molibdeno Puro

En un ambiente inerte o de vacío, el molibdeno puro es excepcionalmente estable. Su punto de ebullición real es de aproximadamente 4.639 °C (8.382 °F).

Esto lo convierte en un material excelente para componentes de hornos de vacío de alta temperatura, barcos de evaporación y otras aplicaciones protegidas del oxígeno.

El Papel del Oxígeno

Cuando se calienta en presencia de oxígeno, comienza un proceso de degradación de dos etapas. La referencia indica que la oxidación rápida comienza a temperaturas de 500 °C (932 °F) o superiores.

Durante esta etapa, el oxígeno de la atmósfera reacciona con la superficie del metal, formando una capa de trióxido de molibdeno (MoO₃).

Evaporación del Trióxido de Molibdeno (MoO₃)

Este óxido recién formado es la verdadera fuente de la "evaporación". El trióxido de molibdeno es una sustancia volátil que comienza a sublimarse (pasar de sólido directamente a gas) a temperaturas alrededor de 650 °C (1202 °F).

Este proceso a menudo se denomina "oxidación catastrófica" porque elimina rápidamente material del componente, que parece simplemente desvanecerse en una nube de polvo blanco, descrito como un "color de ratón blanco".

Comprender las Compensaciones y los Límites Prácticos

Las condiciones ambientales definen completamente los límites operativos y la viabilidad de usar molibdeno para una aplicación de alta temperatura.

La Debilidad en Atmósferas Oxidantes

La principal limitación del molibdeno es su pobre resistencia a la oxidación a temperaturas elevadas. No es aconsejable utilizar un componente de molibdeno sin protección en aire por encima de los 500 °C para ninguna aplicación a largo plazo.

Comenzará una pérdida significativa de material, acelerándose a medida que la temperatura se acerca y supera los 650 °C. Esto conduce a la falla del componente.

La Fortaleza en Vacío o Gas Inerte

Por el contrario, en un vacío o una atmósfera de gas inerte (como argón o nitrógeno), el molibdeno conserva su resistencia e integridad estructural hasta temperaturas muy altas, lo que lo convierte en un metal refractario de primer nivel.

Esta es la razón por la cual el molibdeno es un material estándar para elementos calefactores, escudos térmicos y piezas estructurales dentro de hornos de vacío.

El Papel de la Aleación

Alear el molibdeno, como al doparlo con óxido de lantano (ML) u óxido de itrio (MY), mejora principalmente otras propiedades.

Estas adiciones mejoran la ductilidad, la resistencia a la corrosión a temperaturas más bajas y la trabajabilidad mecánica. Sin embargo, no previenen fundamentalmente el proceso de oxidación a alta temperatura.

Cómo Aplicar Esto a Su Proyecto

Su entorno operativo es el factor más importante al diseñar con molibdeno.

- Si su enfoque principal es el uso a alta temperatura en vacío o gas inerte: El molibdeno es una opción sobresaliente, que permanece estable mucho más allá de las temperaturas observadas en la mayoría de los procesos industriales.

- Si su enfoque principal es el uso a alta temperatura en aire o un ambiente oxidante: Debe mantener la temperatura de servicio por debajo de 500 °C o especificar un recubrimiento protector para prevenir la oxidación catastrófica.

En última instancia, comprender su entorno es la clave para aprovechar la notable resistencia a altas temperaturas del molibdeno.

Tabla Resumen:

| Entorno | Temperatura Crítica | Proceso | Resultado |

|---|---|---|---|

| Aire / Oxidante | ~500°C (932°F) | Comienza la Oxidación Rápida | Degradación superficial |

| Aire / Oxidante | 650°C (1202°F) y superior | Sublimación de MoO₃ ("Evaporación") | Pérdida catastrófica de material |

| Vacío / Gas Inerte | Hasta 4.639°C (8.382°F) | Punto de Ebullición del Molibdeno Puro | Estabilidad y resistencia excepcionales |

Desbloquee todo el potencial del molibdeno en su laboratorio.

Diseñar para aplicaciones de alta temperatura requiere una selección precisa de materiales. KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones expertas para hornos de vacío, elementos calefactores y componentes de alta temperatura. Le ayudamos a seleccionar los materiales y configuraciones correctos para garantizar el rendimiento y la longevidad, ya sea que trabaje en ambientes oxidantes o inertes.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar el éxito de su proyecto.

Póngase en contacto con nuestros expertos →

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Qué es el ciclo de tratamiento térmico al vacío? Logre una pureza y precisión de material superiores

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores