En su esencia, la calcinación es un proceso de purificación. Utiliza altas temperaturas —cuidadosamente controladas para mantenerse por debajo del punto de fusión del material— para inducir cambios químicos. En un ambiente con poco o ningún aire, este proceso expulsa sustancias volátiles como el dióxido de carbono o el agua, transformando una materia prima en una forma más concentrada y estable.

La verdadera importancia de la calcinación no es solo el calentamiento, sino la transformación química controlada. Sirve como un paso preparatorio crítico para descomponer compuestos y eliminar impurezas, haciendo que una materia prima sea adecuada para procesos posteriores como la extracción de metales.

Cómo funciona fundamentalmente la calcinación

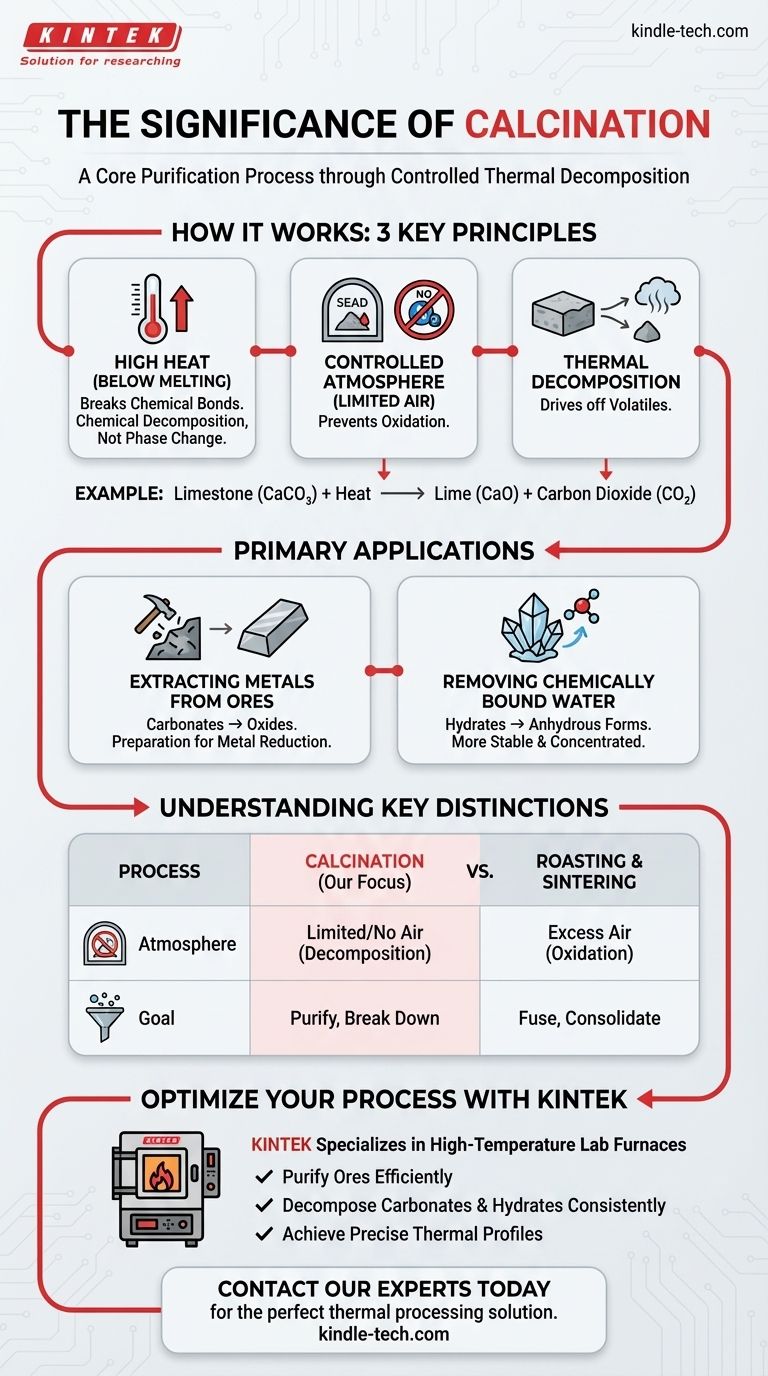

La calcinación es un tratamiento térmico preciso diseñado para cambiar la composición química de un material, no su estado físico de sólido a líquido. Esto se logra mediante tres principios clave que trabajan en conjunto.

El papel del calor elevado (por debajo del punto de fusión)

El proceso se basa en aplicar suficiente energía térmica para romper enlaces químicos específicos dentro de un compuesto.

Al mantener la temperatura por debajo del punto de fusión, el material permanece sólido. Esto asegura que el objetivo sea la descomposición química, no un cambio de fase.

La atmósfera controlada (aire limitado)

La calcinación se realiza típicamente en ausencia o con un suministro muy limitado de aire.

Esto es crítico porque previene la oxidación o la combustión. El objetivo es descomponer el material existente, no que reaccione con el oxígeno del aire.

El resultado: Descomposición térmica

El calor proporciona la energía necesaria para descomponer el material en dos partes: el sólido deseado y un gas volátil que se desprende.

Un ejemplo clásico es la calcinación de la piedra caliza (carbonato de calcio, CaCO₃), que se descompone en cal (óxido de calcio, CaO) y gas dióxido de carbono (CO₂). La cal sólida es el producto valioso.

Las principales aplicaciones de la calcinación

Este proceso es una piedra angular del procesamiento de materiales, particularmente en metalurgia y fabricación química. Su propósito principal es la purificación y preparación.

Extracción de metales de minerales

La calcinación es un primer paso crucial para procesar muchos minerales, especialmente carbonatos e hidratos.

Calentar un mineral de carbonato metálico elimina el dióxido de carbono, dejando un óxido metálico más concentrado. Este óxido metálico es entonces mucho más fácil de reducir al metal puro final en un paso posterior.

Eliminación de agua químicamente ligada

Muchos minerales existen como hidratos, lo que significa que las moléculas de agua están incorporadas en su estructura cristalina.

La calcinación proporciona la energía para expulsar esta agua ligada, convirtiendo el material en su forma anhidra (sin agua), que a menudo es más estable y concentrada.

Comprendiendo las distinciones clave

Para comprender completamente la importancia de la calcinación, es esencial distinguirla de otros procesos térmicos comunes. Confundir estos procesos puede llevar a resultados incorrectos.

Calcinación vs. Tostación

La diferencia clave es la presencia de aire. La calcinación ocurre con poco o ningún aire para causar la descomposición.

La tostación, por el contrario, se realiza con un exceso de aire específicamente para inducir una reacción de oxidación, como la conversión de un sulfuro metálico en un óxido metálico.

Calcinación vs. Sinterización

Estos procesos tienen objetivos opuestos. La calcinación descompone compuestos y expulsa impurezas.

La sinterización utiliza calor para fusionar pequeñas partículas en una sola pieza sólida sin fundirlas. Es un proceso de consolidación, no de purificación.

Tomar la decisión correcta para su objetivo

La aplicación del proceso térmico correcto es fundamental para lograr las propiedades deseadas del material. Su objetivo determinará si la calcinación es el enfoque adecuado.

- Si su enfoque principal es la purificación de un mineral: La calcinación es el método ideal para eliminar componentes volátiles como CO₂ o H₂O de carbonatos e hidratos minerales.

- Si su enfoque principal es la conversión química: Utilice la calcinación para descomponer térmicamente una materia prima en un intermedio más reactivo o útil, como la conversión de piedra caliza en cal para la producción de cemento.

- Si su objetivo es fusionar partículas o hacer reaccionar un material con aire: Necesita un proceso completamente diferente, como la sinterización para la fusión o la tostación para la oxidación.

En última instancia, la calcinación es una herramienta fundamental para controlar la pureza química y la reactividad de los materiales inorgánicos.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Descomposición química y purificación, no fusión. |

| Atmósfera | Aire limitado o nulo para prevenir la oxidación. |

| Entradas clave | Materias primas como carbonatos o hidratos metálicos. |

| Salidas clave | Sólidos purificados (por ejemplo, óxidos metálicos) y gases volátiles expulsados. |

| Aplicaciones principales | Extracción de metales de minerales, producción de cemento, eliminación de agua químicamente ligada. |

¿Listo para optimizar su proceso de purificación de materiales?

La calcinación es un paso crítico para lograr materiales de alta pureza en metalurgia y fabricación química. El equipo adecuado es esencial para un control preciso de la temperatura y una atmósfera controlada para asegurar una descomposición exitosa sin oxidación.

KINTEK se especializa en hornos de laboratorio de alta temperatura ideales para procesos de calcinación. Nuestro equipo robusto y confiable le ayuda a:

- Purificar minerales eficientemente para la extracción de metales.

- Descomponer carbonatos e hidratos con resultados consistentes.

- Lograr perfiles térmicos precisos para una transformación química controlada.

Discutamos su aplicación específica. Contacte a nuestros expertos hoy para encontrar la solución de procesamiento térmico perfecta para sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales