En la soldadura fuerte de aluminio, el proceso crítico ocurre en una ventana de temperatura precisa entre 577°C y 600°C (1071°F y 1112°F). A esta temperatura, el metal de aporte se funde y fluye hacia la unión, mientras que el metal base permanece sólido. Todo este proceso debe ocurrir en una atmósfera controlada y libre de oxígeno para tener éxito.

La clave para entender la temperatura de soldadura fuerte es verla no como un número único, sino como la cima de un ciclo térmico cuidadosamente gestionado. Cada fase de calentamiento y enfriamiento tiene un propósito distinto, y el éxito depende de controlar la interacción entre la temperatura, el tiempo y la atmósfera.

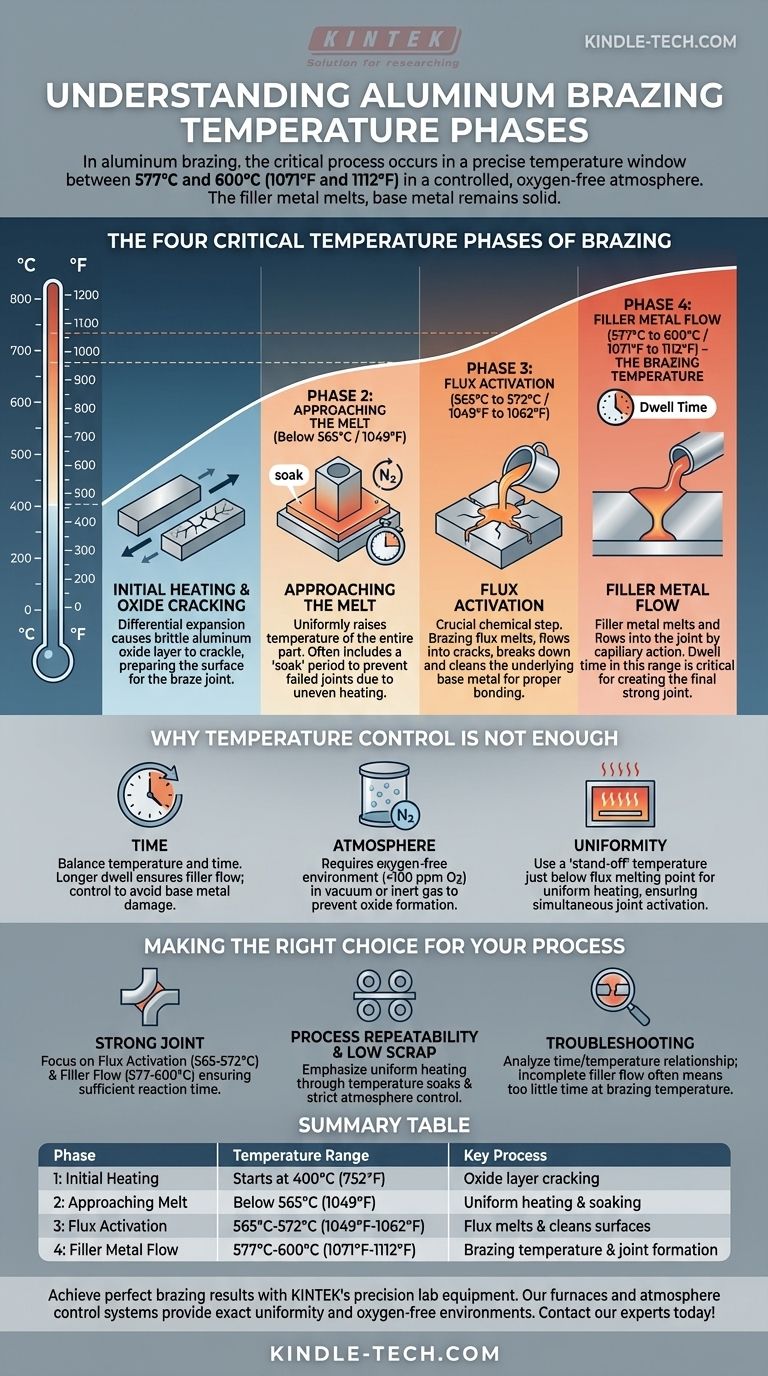

Las Cuatro Fases Críticas de Temperatura de la Soldadura Fuerte

La soldadura fuerte no es simplemente calentar una pieza hasta que el metal fluya. Es un proceso estructurado donde ocurren cambios químicos y físicos específicos en rangos de temperatura definidos. Para un ciclo típico de soldadura fuerte de aluminio, este proceso se divide en cuatro fases.

Fase 1: Calentamiento Inicial y Agrietamiento del Óxido (Comienza a 400°C / 752°F)

A medida que el conjunto se calienta, los diferentes metales —el material base y el metal de aporte— se expanden a diferentes velocidades. Esta expansión diferencial hace que la capa de óxido de aluminio quebradiza y de origen natural en la superficie se agriete y se rompa.

Este agrietamiento inicial es el primer paso para preparar la superficie para la unión de soldadura fuerte.

Fase 2: Aproximación a la Fusión (Por debajo de 565°C / 1049°F)

Durante esta etapa de calentamiento, todos los componentes del conjunto permanecen en su forma sólida. El objetivo principal aquí es elevar la temperatura de toda la pieza de manera uniforme, a menudo con un período de "remojo" para asegurar una distribución uniforme del calor.

Un remojo adecuado evita que un área alcance la temperatura de soldadura fuerte antes que otra, lo que podría conducir a una unión fallida.

Fase 3: Activación del Fundente (565°C a 572°C / 1049°F a 1062°F)

Este es un paso químico crucial. En este estrecho rango de temperatura, el fundente de soldadura fuerte se funde. El fundente líquido fluye hacia las grietas de la capa de óxido, descomponiéndola y limpiando el metal base subyacente.

Sin este paso, el metal de aporte no puede "mojar" o unirse correctamente al metal base, lo que resulta en una unión débil o inexistente.

Fase 4: Flujo del Metal de Aporte (577°C a 600°C / 1071°F a 1112°F)

Esta es la temperatura de soldadura fuerte. El metal de aporte, que tiene un punto de fusión más bajo que el metal base, se vuelve líquido. La acción capilar atrae el metal de aporte fundido hacia el espacio entre las piezas, creando la unión soldada final y fuerte.

El tiempo que se pasa en este rango de temperatura, conocido como tiempo de permanencia, es un parámetro crítico del proceso.

Por qué el Control de la Temperatura No es Suficiente

Alcanzar la temperatura correcta es esencial, pero es solo una pieza de un rompecabezas más grande. Las operaciones de soldadura fuerte más exitosas dominan la relación entre la temperatura y otras variables clave.

El Papel del Tiempo

El equilibrio entre la temperatura y el tiempo es primordial. Un tiempo de permanencia más prolongado a la temperatura máxima de soldadura fuerte puede ayudar a asegurar que el metal de aporte haya fluido completamente, reduciendo potencialmente las piezas de desecho.

Sin embargo, esto debe controlarse cuidadosamente para evitar dañar los metales base.

La Importancia de la Atmósfera

La soldadura fuerte requiere un ambiente libre de oxígeno. El oxígeno forma rápidamente óxidos en las superficies metálicas calientes, lo que impide que el metal de aporte se una.

El proceso debe realizarse en vacío o en una atmósfera controlada de un gas inerte como nitrógeno puro, con niveles extremadamente bajos de oxígeno (<100 ppm) y humedad.

La Necesidad de Uniformidad

A menudo se utiliza una temperatura de "separación" o "remojo" justo por debajo del punto de fusión del fundente. Mantener el conjunto a esta temperatura permite que toda la pieza, independientemente de su grosor o geometría, alcance una temperatura uniforme.

Esto asegura que cuando se produce el calentamiento final a la temperatura de soldadura fuerte, toda la unión se activa y fluye al mismo tiempo.

Tomando la Decisión Correcta para Su Proceso

Su enfoque para el control de la temperatura debe estar dictado por su objetivo final, ya sea maximizar la resistencia de la unión o asegurar la consistencia del proceso.

- Si su enfoque principal es una unión fuerte y completa: Preste mucha atención a las etapas de activación del fundente (565-572°C) y flujo del metal de aporte (577-600°C), asegurando tiempo suficiente para que cada reacción se complete.

- Si su enfoque principal es la repetibilidad del proceso y la baja tasa de desechos: Enfatice el calentamiento uniforme mediante remojo de temperatura y mantenga un control estricto sobre la atmósfera del horno o el nivel de vacío.

- Si está solucionando problemas de uniones fallidas: Analice la relación entre sus ajustes de tiempo y temperatura, ya que el flujo incompleto del metal de aporte a menudo es causado por muy poco tiempo a la temperatura de soldadura fuerte correcta.

En última instancia, dominar la soldadura fuerte consiste en dominar todo el perfil térmico, no solo un valor de temperatura único.

Tabla Resumen:

| Fase | Rango de Temperatura | Proceso Clave |

|---|---|---|

| 1: Calentamiento Inicial | Comienza a 400°C (752°F) | Agrietamiento de la capa de óxido |

| 2: Aproximación a la Fusión | Por debajo de 565°C (1049°F) | Calentamiento y remojo uniformes |

| 3: Activación del Fundente | 565°C-572°C (1049°F-1062°F) | El fundente se funde y limpia las superficies |

| 4: Flujo del Metal de Aporte | 577°C-600°C (1071°F-1112°F) | Temperatura de soldadura fuerte y formación de la unión |

Logre resultados de soldadura fuerte perfectos con el equipo de laboratorio de precisión de KINTEK. Nuestros hornos industriales y sistemas de control de atmósfera proporcionan la uniformidad de temperatura y el ambiente libre de oxígeno exactos requeridos para ciclos de soldadura fuerte de aluminio impecables. Ya sea que se centre en la resistencia de la unión o en la repetibilidad del proceso, KINTEK se especializa en equipos de laboratorio y consumibles que satisfacen las necesidades de procesamiento térmico más exigentes de su laboratorio.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos optimizar su proceso de soldadura fuerte.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Mufla de 1200℃ para Laboratorio

La gente también pregunta

- ¿Cómo funciona el procesamiento por haz de electrones? Precisión inigualable para la modificación de materiales

- ¿Qué afecta el rendimiento de pulverización catódica? Domine la física para una máxima eficiencia de deposición

- ¿Cómo se extrae el destilado de cannabis? Una guía paso a paso para THC y CBD ultrapuros

- ¿Qué papel juega el equipo de secado o curado en la síntesis de NSHPC? Asegurando la Precisión Estructural en Carbonos Porosos

- ¿Cómo se preparan las perlas de fusión? Domine la técnica para un análisis XRF de muestras impecable

- ¿Qué afecta el punto de fusión en química? Una guía sobre las fuerzas moleculares y la energía de la red cristalina

- ¿Por qué es importante la preparación de muestras en el análisis? Asegure resultados precisos y reproducibles

- ¿Cuáles son las fuentes de error en XRF? Muestra Maestra, Instrumento y Control de Método