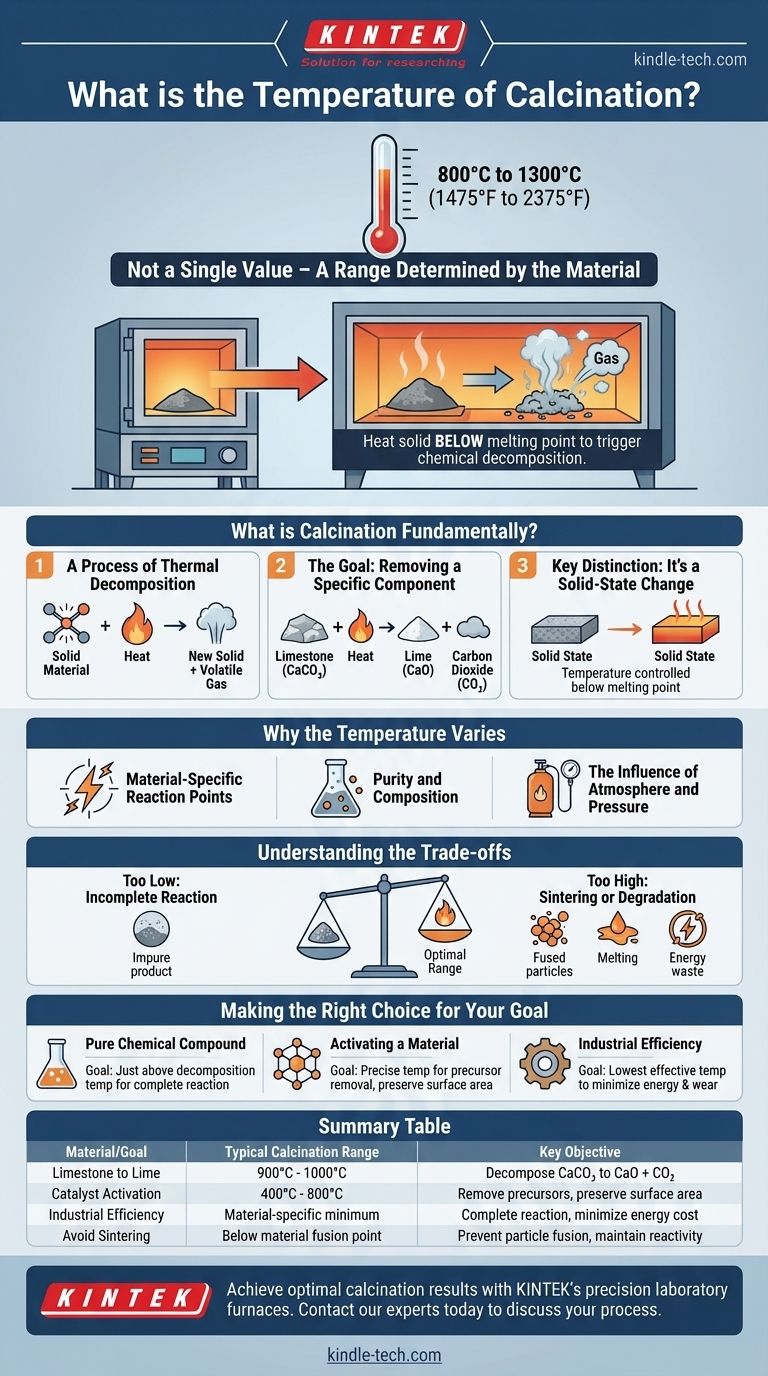

La temperatura de calcinación no es un valor único, sino un rango específico determinado por el material que se está procesando. Para la mayoría de las aplicaciones industriales, los hornos de calcinación operan entre 800 °C y 1300 °C (1475 °F a 2375 °F) para inducir un cambio químico fundamental en el material.

El principio fundamental de la calcinación es calentar un material sólido a una temperatura alta por debajo de su punto de fusión. El objetivo no es fundirlo, sino desencadenar una descomposición química específica, generalmente para eliminar un componente volátil como el dióxido de carbono o el agua.

¿Qué es fundamentalmente la calcinación?

Un proceso de descomposición térmica

La calcinación es un proceso de tratamiento térmico que provoca un cambio químico en un material. Esto se distingue del simple secado, que solo elimina el agua absorbida.

El calor actúa como fuente de energía para romper los enlaces químicos dentro de la sustancia, lo que hace que se descomponga en un nuevo material sólido y un gas volátil.

El objetivo: eliminar un componente específico

La aplicación más común es eliminar una parte específica de un compuesto. Un ejemplo clásico es la producción de cal a partir de piedra caliza.

La piedra caliza (carbonato de calcio, CaCO₃) se calienta para eliminar el dióxido de carbono (CO₂). Esto deja atrás la cal (óxido de calcio, CaO), una nueva sustancia con diferentes propiedades.

Distinción clave: es un cambio de estado sólido

Un aspecto crítico de la calcinación es que el material permanece en estado sólido. La temperatura se controla cuidadosamente para que sea lo suficientemente alta para que ocurra la reacción química, pero lo suficientemente baja para evitar que el material se funda o se aglomere.

Por qué varía la temperatura

Puntos de reacción específicos del material

Cada reacción química requiere una cantidad específica de energía, conocida como entalpía de reacción. La temperatura necesaria para la calcinación está dictada por la energía requerida para romper los enlaces químicos específicos en el material de partida.

Por ejemplo, los enlaces en la piedra caliza requieren una cantidad diferente de energía para romperse que los enlaces en la alúmina hidratada u otros minerales.

Pureza y composición

La composición exacta de la materia prima afecta la temperatura necesaria. Las impurezas dentro de un mineral pueden reducir o aumentar la temperatura necesaria para una reacción completa.

La influencia de la atmósfera y la presión

La atmósfera dentro del horno juega un papel. La presión parcial del gas que se libera (como el CO₂) puede influir en el equilibrio de la reacción. Operar al vacío o en una atmósfera controlada a veces puede reducir la temperatura de calcinación requerida.

Comprender las compensaciones

Demasiado bajo: reacción incompleta

Si la temperatura es demasiado baja, la reacción de descomposición no se completará. El producto final será impuro, conteniendo una mezcla del material original y el producto deseado, lo que generalmente lo hace inadecuado para su aplicación prevista.

Demasiado alto: sinterización o degradación

Exceder la temperatura necesaria es a menudo más perjudicial que calentar insuficientemente. Puede hacer que las partículas sólidas se fusionen, un proceso llamado sinterización. Esto reduce el área superficial y la reactividad del producto final.

En algunos casos, el calor excesivo puede causar cambios de fase no deseados o incluso comenzar a fundir el material, destruyendo por completo su estructura y propiedades previstas.

Desperdicio de energía y coste

Desde un punto de vista práctico, el sobrecalentamiento es un desperdicio significativo de energía. Mantener las temperaturas del horno a 1200 °C cuando 950 °C serían suficientes conduce a un consumo de combustible y costes operativos drásticamente mayores.

Tomar la decisión correcta para su objetivo

Seleccionar la temperatura correcta es una cuestión de comprender su material y su producto final deseado.

- Si su enfoque principal es crear un compuesto químico puro (como la cal): Debe calentar el material justo por encima de su temperatura de descomposición conocida para asegurar una reacción completa sin causar sinterización.

- Si su enfoque principal es activar un material (como un catalizador): Necesita la temperatura precisa que elimine los precursores sin reducir el área superficial activa del material debido a la sinterización.

- Si su enfoque principal es la eficiencia industrial: El objetivo es identificar la temperatura más baja posible que logre una calcinación completa en una cantidad de tiempo razonable para minimizar los costes energéticos y el desgaste mecánico.

En última instancia, la temperatura de calcinación correcta es un parámetro cuidadosamente equilibrado específico para cada material y objetivo del proceso.

Tabla de resumen:

| Material/Objetivo | Rango de calcinación típico | Objetivo clave |

|---|---|---|

| Piedra caliza a cal | 900 °C - 1000 °C | Descomponer CaCO₃ en CaO + CO₂ |

| Activación de catalizador | 400 °C - 800 °C | Eliminar precursores, preservar el área superficial |

| Eficiencia industrial | Mínimo específico del material | Reacción completa, minimizar el coste energético |

| Evitar la sinterización | Por debajo del punto de fusión del material | Prevenir la fusión de partículas, mantener la reactividad |

Logre resultados óptimos de calcinación con los hornos de laboratorio de precisión de KINTEK. Nuestro equipo ofrece el control exacto de la temperatura y el calentamiento uniforme que sus materiales requieren para una descomposición completa, la máxima pureza y eficiencia energética. Ya sea que esté procesando piedra caliza, activando catalizadores o desarrollando nuevos materiales, las soluciones de KINTEK están diseñadas para sus necesidades específicas de laboratorio. Contacte con nuestros expertos hoy mismo para discutir su proceso de calcinación y encontrar el horno perfecto para su aplicación.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de pirólisis para el tratamiento de residuos alimentarios? Convertir los residuos en bioaceite, biocarbón y gas de síntesis

- ¿Cuál es la historia de la tecnología de pirólisis? De la destilación de madera a la valorización moderna de residuos

- ¿Cuál es la temperatura del proceso de pirólisis? Una guía para optimizar el rendimiento de biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son los principales productos obtenidos de la etapa de pirólisis en el proceso de gasificación? Ajuste su proceso para gas, líquido o sólido

- ¿Cuál es el método de pirólisis para la producción de biocarbón? Una guía para maximizar el rendimiento de carbón rico en carbono

- ¿Cuál es la eficiencia energética de un horno rotatorio? Logre más del 95% de eficiencia térmica

- ¿Cuáles son las ventajas del proceso de pirólisis? Convierta los residuos en recursos y energía valiosos

- ¿Qué gas se emite en la pirólisis? Comprendiendo la composición variable del gas de síntesis