En resumen, el recocido de hidrógeno es un proceso de baja temperatura que se realiza típicamente entre 200°C y 300°C (392°F a 572°F). La temperatura mínima efectiva para iniciar este proceso en hierro y algunos aceros inoxidables es de 200°C, lo cual es necesario para permitir que los átomos de hidrógeno atrapados se difundan fuera del material.

El objetivo central del recocido de hidrógeno no es alterar las propiedades fundamentales del metal, sino utilizar un tratamiento térmico preciso y de baja temperatura para eliminar el hidrógeno atrapado. Esto previene un modo de falla catastrófico conocido como fragilización por hidrógeno.

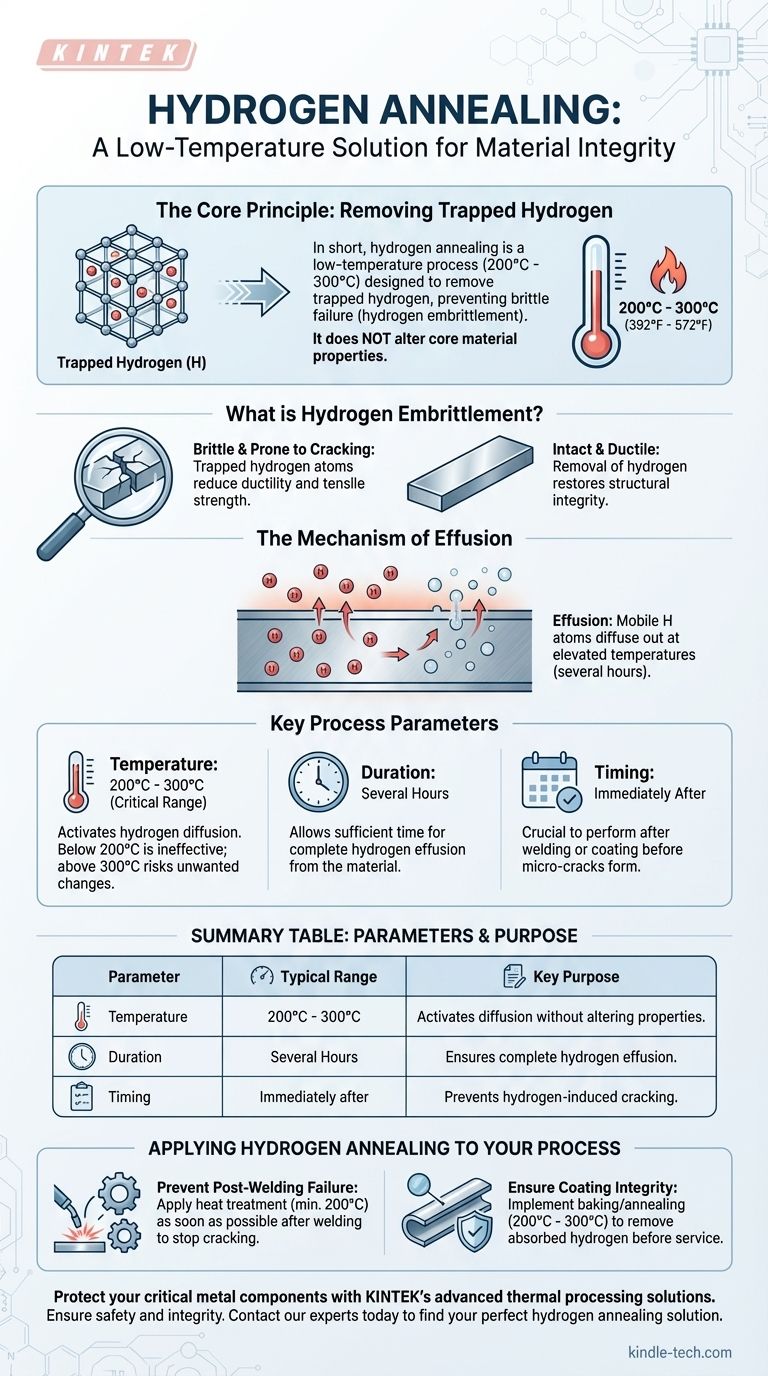

El Principio Fundamental: Eliminación del Hidrógeno Atrapado

El recocido de hidrógeno es un tratamiento térmico dirigido diseñado para resolver un problema muy específico. A diferencia del recocido convencional, que tiene como objetivo ablandar un material o aliviar tensiones internas, este proceso se centra únicamente en la eliminación del hidrógeno.

¿Qué es la Fragilización por Hidrógeno?

Durante procesos como la soldadura, la galvanoplastia o el galvanizado, los átomos individuales de hidrógeno pueden quedar atrapados dentro de la estructura cristalina del metal.

Estos átomos atrapados reducen significativamente la ductilidad y la resistencia a la tracción del material, haciéndolo quebradizo y propenso a agrietarse bajo tensión. Este fenómeno se denomina fragilización por hidrógeno.

El Papel de la Temperatura

El rango de temperatura de 200°C a 300°C es crítico. Debe ser lo suficientemente alto para dar a los átomos de hidrógeno atrapados suficiente energía térmica para moverse, o difundirse, a través de la red del metal.

Sin embargo, la temperatura también debe ser lo suficientemente baja para evitar alterar las propiedades mecánicas previstas del material, como la dureza o el temple, lo que ocurriría a temperaturas de recocido más altas.

El Mecanismo de Eflusión

Al mantener el material a esta temperatura elevada durante varias horas, los átomos de hidrógeno móviles migran a través del metal hasta que alcanzan la superficie y escapan.

Este proceso de escape de gas de un sólido se conoce como eflusión. Esto elimina eficazmente la fuente de la fragilización.

Comprendiendo los Parámetros Clave

El éxito del recocido de hidrógeno depende de controlar cuidadosamente las variables del proceso para que coincidan con el material y el paso de fabricación que introdujo el hidrógeno.

El Rango Crítico de Temperatura

El proceso se basa en mantenerse dentro de la ventana de 200°C a 300°C. Por debajo de 200°C, la difusión de hidrógeno es demasiado lenta para ser efectiva en aleaciones a base de hierro. Superar significativamente los 300°C conlleva el riesgo de cambios no deseados en la microestructura del metal.

Duración y Momento

El componente se mantiene típicamente a temperatura en un horno de recocido de hidrógeno durante varias horas para asegurar que el hidrógeno tenga tiempo suficiente para difundirse completamente.

Crucialmente, este proceso es más efectivo cuando se realiza inmediatamente después del paso que introduce el hidrógeno, como la soldadura o el recubrimiento, antes de que puedan formarse microgrietas.

Cómo Aplicar Esto a Su Proceso

Elegir los parámetros correctos se trata de mitigar el riesgo sin crear consecuencias no deseadas para su material.

- Si su enfoque principal es prevenir fallas post-soldadura: Aplique un tratamiento térmico a un mínimo de 200°C lo antes posible después de que la soldadura se enfríe para prevenir el agrietamiento inducido por hidrógeno.

- Si su enfoque principal es asegurar la integridad del recubrimiento o galvanizado: Implemente un paso de horneado o recocido entre 200°C y 300°C para eliminar el hidrógeno absorbido antes de que la pieza se ponga en servicio.

En última instancia, el recocido de hidrógeno es una herramienta térmica precisa utilizada para salvaguardar la integridad de los componentes contra una amenaza oculta.

Tabla Resumen:

| Parámetro | Rango Típico | Propósito Clave |

|---|---|---|

| Temperatura | 200°C - 300°C (392°F - 572°F) | Activa la difusión de hidrógeno sin alterar las propiedades del metal |

| Duración | Varias Horas | Permite tiempo suficiente para que el hidrógeno se efunda del material |

| Momento | Inmediatamente después de soldar/recubrir | Previene el agrietamiento inducido por hidrógeno antes de que comience |

Proteja sus componentes metálicos críticos de la fragilización por hidrógeno. El tratamiento térmico preciso de baja temperatura del recocido de hidrógeno es esencial para garantizar la integridad y seguridad de las piezas soldadas o recubiertas. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y las soluciones de procesamiento térmico que necesita para implementar este proceso vital de manera efectiva.

Asegúrese de que sus materiales estén a salvo de amenazas ocultas. Contacte a nuestros expertos hoy para encontrar la solución de recocido de hidrógeno perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué entorno de proceso proporciona un horno de sinterización en atmósfera para LLZ-LGVO? Lograr una unión densificada de alta pureza

- ¿Qué es el tratamiento térmico en atmósfera controlada? Logre un rendimiento y una consistencia superiores del metal

- ¿Qué tipo de gases se utilizan en un horno de tratamiento térmico? Controle las propiedades finales de su metal

- ¿Por qué una atmósfera reductora produce un núcleo de cocción oscuro? Desbloquea la química de la cocción cerámica

- ¿Por qué es necesario el argón de alta pureza para las pruebas de LBE? Garantizar datos precisos de corrosión y mojabilidad

- ¿Qué gases se utilizan comúnmente en atmósferas controladas? Una guía de gases inertes y reactivos

- ¿Por qué los pellets de UO2 deben someterse a un tratamiento térmico en un horno de atmósfera reductora? Garantizar la precisión experimental

- ¿Por qué se requiere un horno de atmósfera para catalizadores de ácido sólido a base de carbono? Dominando la carbonización incompleta