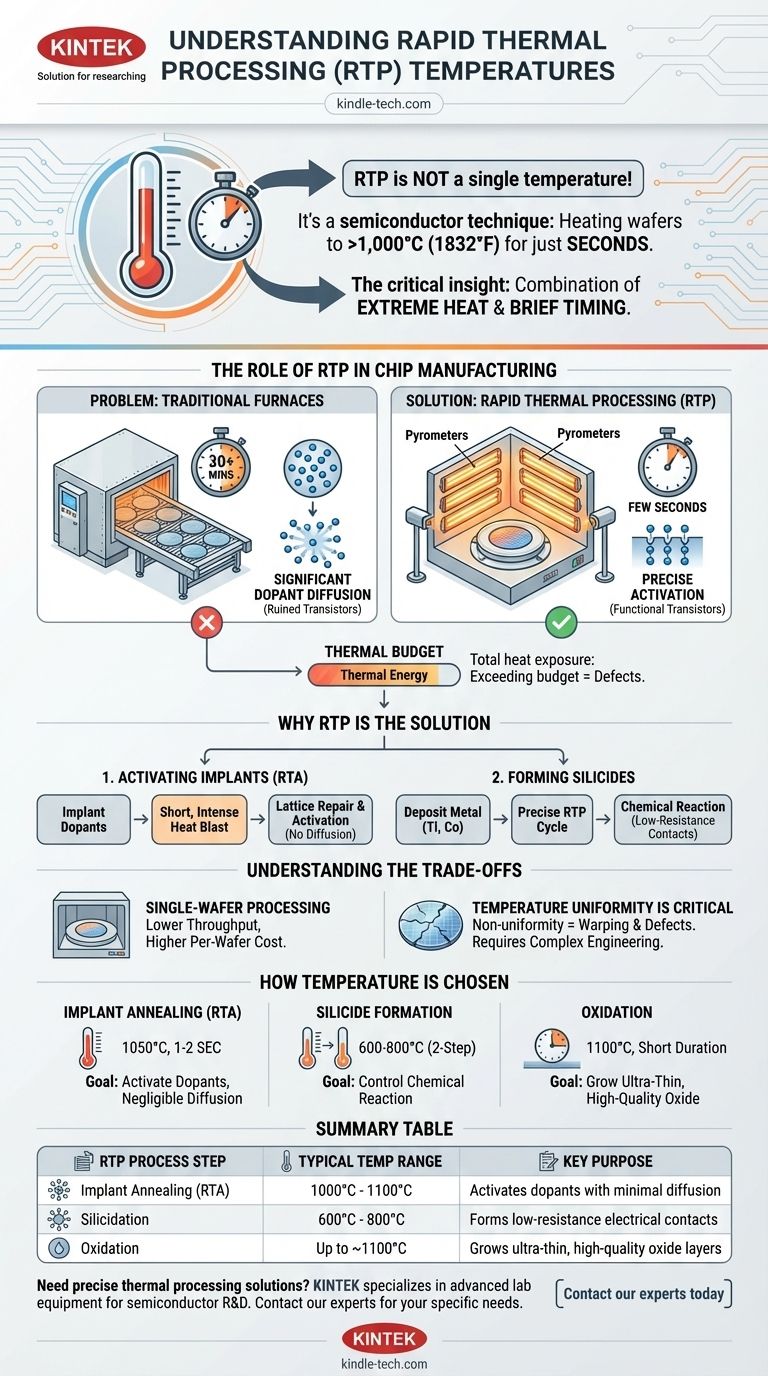

El término "RTP" no se refiere a una única temperatura específica. En cambio, el Procesamiento Térmico Rápido (RTP) es una técnica de fabricación de semiconductores que implica calentar obleas a temperaturas muy altas, típicamente superiores a 1.000 °C (1832 °F), durante duraciones extremadamente cortas, generalmente solo unos pocos segundos. La temperatura exacta se controla con precisión y se adapta al paso de proceso específico, como el recocido de implantación, la siliciuración o la oxidación.

La idea fundamental no es la temperatura en sí, sino la combinación de calor extremo y tiempo breve. El RTP proporciona un presupuesto térmico masivo en una ráfaga corta, lo que permite cambios físicos específicos en la oblea al tiempo que previene efectos secundarios no deseados, como la difusión de dopantes, que ocurrirían con un calentamiento prolongado.

El papel del RTP en la fabricación de chips

¿Qué es un "Presupuesto Térmico"?

En la fabricación de semiconductores, el presupuesto térmico es la cantidad total de energía térmica a la que se expone una oblea a lo largo de todo su viaje de fabricación. Es una función tanto de la temperatura como del tiempo.

Cada paso a alta temperatura "gasta" parte de este presupuesto. Exceder el presupuesto total puede provocar defectos y arruinar las estructuras microscópicas del chip.

El problema con los hornos tradicionales

Los hornos por lotes tradicionales calientan cientos de obleas simultáneamente durante largos períodos, a menudo durante 30 minutos o más.

Aunque son eficaces para algunos pasos, este calentamiento prolongado provoca una difusión de dopantes significativa. Los dopantes son impurezas añadidas intencionalmente al silicio para controlar sus propiedades eléctricas. Si se mueven o se extienden demasiado, los transistores resultantes no funcionarán correctamente, especialmente en las escalas pequeñas de los chips modernos.

Por qué el RTP es la solución

Activación de implantaciones sin difusión

Después de que los dopantes se implantan en la oblea de silicio, permanecen en la red cristalina en un estado eléctricamente inactivo y causan daños estructurales. Se requiere calentamiento para reparar este daño y "activar" los dopantes.

El RTP proporciona una ráfaga de calor corta e intensa. Este es tiempo suficiente para reparar la red y activar los dopantes, pero es demasiado corto para que se difundan significativamente desde sus posiciones previstas. Este proceso a menudo se denomina Recocido Térmico Rápido (RTA).

Formación de siliciuros

El RTP también se utiliza para formar siliciuros, que son compuestos de metal y silicio altamente conductores. Estos se utilizan para crear contactos de baja resistencia para la fuente, el drenaje y la puerta de un transistor.

El proceso implica depositar una capa delgada de metal (como titanio o cobalto) y luego utilizar un ciclo RTP preciso. El calor provoca una reacción química que forma el siliciuro solo donde el metal toca el silicio, asegurando excelentes conexiones eléctricas.

Comprensión de las compensaciones

Procesamiento de oblea única

A diferencia de los hornos por lotes que procesan muchas obleas a la vez, los sistemas RTP procesan las obleas una a una. Esto da como resultado un menor rendimiento, lo que lo convierte en un paso más costoso y que consume más tiempo por oblea.

La uniformidad de la temperatura es fundamental

Calentar una oblea de 20 °C a más de 1.000 °C y volver a bajar en segundos presenta un inmenso desafío de ingeniería. Cualquier falta de uniformidad en la temperatura a través de la oblea puede causar tensión, lo que lleva a deformaciones o defectos cristalinos llamados "dislocaciones de deslizamiento", que destruyen los dispositivos. Los sistemas RTP modernos utilizan matrices complejas de lámparas y pirómetros para garantizar la uniformidad dentro de unos pocos grados.

Cómo se elige la temperatura para el RTP

La temperatura y el tiempo específicos para un paso de RTP no son arbitrarios. Se seleccionan cuidadosamente en función del resultado físico deseado.

- Para el recocido de implantación: El objetivo es alcanzar una temperatura lo suficientemente alta (por ejemplo, 1050 °C) para activar los dopantes, pero durante un tiempo tan corto (por ejemplo, 1-2 segundos) que la difusión sea insignificante.

- Para la formación de siliciuros: Esto a menudo implica un proceso RTP de dos pasos a temperaturas más bajas (por ejemplo, 600-800 °C) para controlar la reacción química y formar la fase de siliciuro deseada.

- Para la oxidación: El RTP se puede utilizar para hacer crecer capas de óxido muy delgadas y de alta calidad a altas temperaturas (por ejemplo, 1100 °C). La corta duración permite un control a nivel de nanómetros sobre el espesor.

Comprender el RTP consiste en reconocer el uso estratégico del calor alto durante tiempos cortos para resolver desafíos críticos de fabricación.

Tabla de resumen:

| Paso del proceso RTP | Rango de temperatura típico | Propósito clave |

|---|---|---|

| Recocido de implantación (RTA) | 1000°C - 1100°C | Activa los dopantes con una difusión mínima |

| Siliciuración | 600°C - 800°C | Forma contactos eléctricos de baja resistencia |

| Oxidación | Hasta ~1100°C | Crea capas de óxido ultradelgadas y de alta calidad |

¿Necesita soluciones de procesamiento térmico precisas para su laboratorio? KINTEK se especializa en equipos avanzados de laboratorio, incluidos sistemas de procesamiento térmico diseñados para la I+D y la fabricación de semiconductores. Nuestra experiencia garantiza que logre el control de temperatura y la uniformidad críticos para procesos como el RTP. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio en fabricación de semiconductores y ciencia de materiales.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo funciona la pulverización catódica? Una guía para la deposición de películas delgadas para una ingeniería de superficies superior

- ¿Qué es el sputtering? Descubra cómo esta técnica de deposición al vacío crea recubrimientos de película delgada de alta precisión

- ¿Por qué es esencial el equipo de Deposición Química de Vapor (CVD)? Control de Precisión para Películas Delgadas de Nanomateriales

- ¿Cuáles son los métodos de deposición de películas delgadas? Una guía de las técnicas PVD, CVD y ALD

- ¿Cuáles de los siguientes métodos se utilizan para depositar películas delgadas? Una guía de las técnicas PVD, CVD y de fase líquida

- ¿Cuál es la temperatura del polisilicio en LPCVD? Domine la clave de la estructura y el rendimiento de la película

- ¿Cuál es la aplicación de los recubrimientos protectores? Mejora la durabilidad y la estética de tus productos

- ¿Cuál es la tasa de deposición de CVD? Una guía sobre velocidad vs. calidad en recubrimientos de película delgada