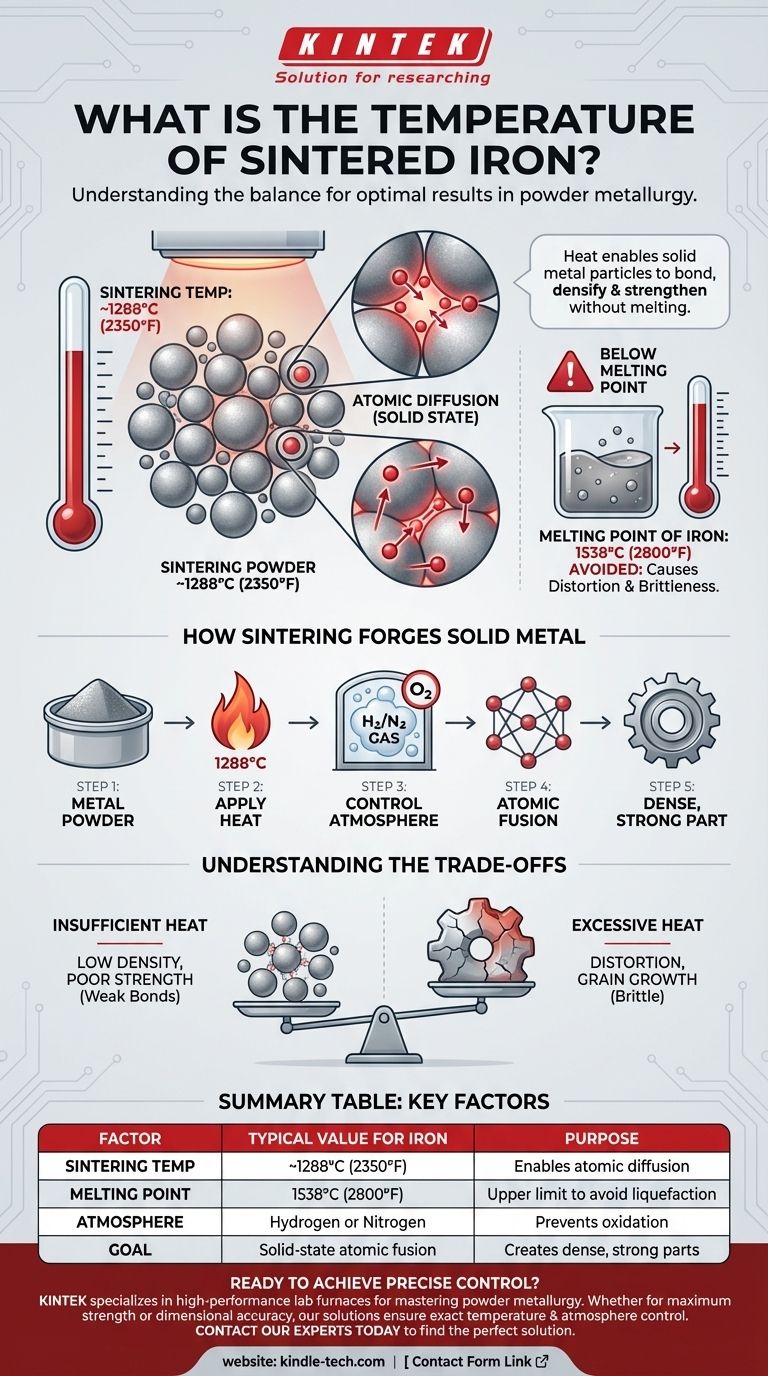

En la práctica, el hierro se sinteriza típicamente a temperaturas cercanas a los 1288°C (2350°F). Esta alta temperatura es crucial para el proceso, pero se mantiene intencionalmente por debajo del punto de fusión real del hierro, que es de 1538°C (2800°F). El objetivo no es licuar el metal, sino dar a las partículas de polvo metálico suficiente energía para fusionarse en una pieza sólida y funcional.

La clave para entender la temperatura de sinterización es reconocer que el proceso se trata de fusión atómica, no de fusión. El calor permite que las partículas de metal sólido se unan y densifiquen, creando un componente fuerte sin que nunca se convierta en líquido.

Cómo la sinterización forja metal sólido a partir de polvo

La sinterización es una piedra angular de la metalurgia de polvos, un proceso que transforma finos polvos metálicos en piezas resistentes con forma neta. Se basa en un cuidadoso equilibrio de temperatura, atmósfera y tiempo.

El papel fundamental del calor

El propósito principal de la alta temperatura es permitir la difusión atómica. Alrededor de los 1288°C, los átomos de hierro se agitan mucho. Esta energía les permite moverse a través de los límites de las partículas de polvo individuales, creando fuertes enlaces metálicos donde las partículas se tocan.

Piense en ello como presionar un puñado de copos de nieve para formar una bola de nieve sólida. El calor en la sinterización es la "presión" que fusiona las partículas individuales en una masa única y densa.

La importancia crítica de la atmósfera

Este proceso no ocurre al aire libre. Los hornos de sinterización se llenan con una atmósfera estrictamente controlada, típicamente un gas reductor como el hidrógeno o un gas inerte como el nitrógeno.

Esto es esencial para prevenir la oxidación. Si hubiera oxígeno presente a estas altas temperaturas, el hierro formaría rápidamente óxido de hierro (óxido), comprometiendo la integridad y resistencia del componente final.

Comprendiendo las compensaciones

Elegir la temperatura de sinterización precisa es una decisión de ingeniería crítica que implica equilibrar factores contrapuestos. No es un número fijo, sino una variable controlada para lograr un resultado deseado.

El riesgo de calor insuficiente

Si la temperatura es demasiado baja, la difusión atómica será lenta e incompleta. Esto resulta en enlaces débiles entre las partículas. La pieza final sufrirá de baja densidad y poca resistencia mecánica, lo que la hace inadecuada para la mayoría de las aplicaciones.

El peligro del calor excesivo

Si la temperatura se acerca demasiado al punto de fusión del hierro, se corre el riesgo de distorsión y crecimiento de grano no deseado. La pieza puede perder su forma precisa, y se pueden formar grandes granos cristalinos dentro del metal, lo que a menudo lo hace más frágil. Esto anula el propósito de crear un componente fuerte y dimensionalmente preciso.

Tomar la decisión correcta para su objetivo

La temperatura óptima de sinterización está determinada enteramente por los objetivos del proceso de fabricación y la aleación de material específica que se esté utilizando.

- Si su enfoque principal es la máxima resistencia y densidad: Operará en el extremo superior del rango de sinterización, cerca de 1288°C, para asegurar la unión de partículas más completa posible.

- Si su enfoque principal es la precisión dimensional para formas complejas: Puede usar una temperatura ligeramente más baja o un ciclo de calentamiento más controlado para minimizar el riesgo de cualquier distorsión de la pieza.

- Si su enfoque principal es la eficiencia de costos para piezas no críticas: Se pueden usar temperaturas más bajas para reducir el consumo de energía, siempre que las propiedades mecánicas resultantes sigan siendo aceptables para la aplicación.

En última instancia, dominar el proceso de sinterización consiste en controlar con precisión la temperatura para producir una pieza final con las propiedades exactas requeridas.

Tabla resumen:

| Factor | Valor típico para el hierro | Propósito |

|---|---|---|

| Temperatura de sinterización | ~1288°C (2350°F) | Permite la difusión atómica para unir partículas |

| Punto de fusión del hierro | 1538°C (2800°F) | Límite superior para evitar la licuefacción |

| Atmósfera | Hidrógeno o Nitrógeno | Evita la oxidación durante el calentamiento |

| Objetivo | Fusión atómica en estado sólido | Crea piezas densas y resistentes a partir de polvo |

¿Listo para lograr un control preciso sobre su proceso de sinterización?

En KINTEK, nos especializamos en proporcionar los hornos de laboratorio de alto rendimiento y los consumibles que necesita para dominar la metalurgia de polvos. Ya sea que esté sinterizando hierro para obtener la máxima resistencia o precisión dimensional, nuestro equipo garantiza el control exacto de la temperatura y la atmósfera, crucial para el éxito.

Hablemos de su proyecto. Contacte a nuestros expertos hoy para encontrar la solución de sinterización perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Cuáles son los defectos en las piezas sinterizadas? Evite problemas de deformación, agrietamiento y porosidad

- ¿Se puede calentar algo en una cámara de vacío? Domine el procesamiento térmico preciso en entornos sin aire

- ¿Cuál es el tiempo de sinterización? Una variable de proceso crítica para la densidad y resistencia del material

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro