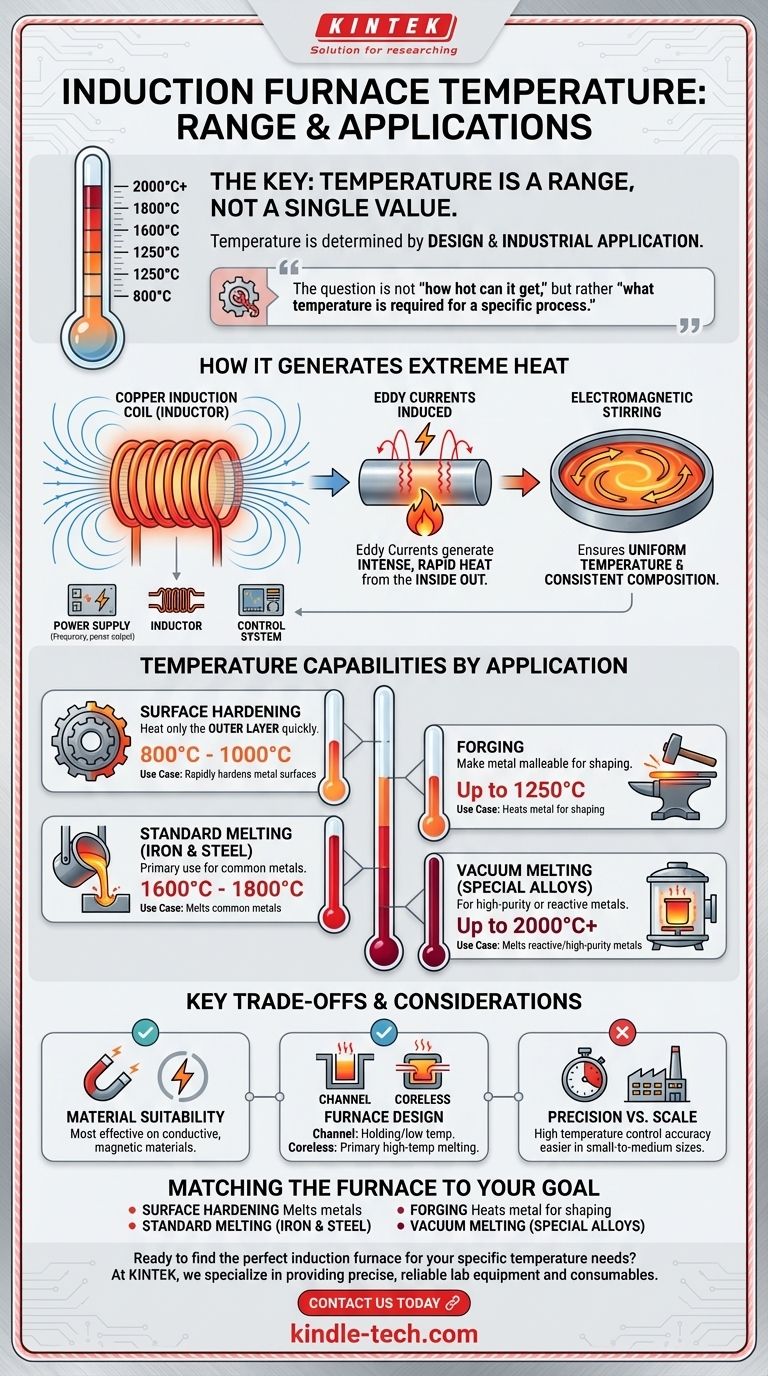

La temperatura de un horno de inducción no es un valor único sino un rango determinado por su diseño y aplicación industrial. Dependiendo de la tarea, las temperaturas de operación pueden variar desde 800°C para el endurecimiento superficial hasta más de 2000°C (3632°F) para la fusión de aleaciones especializadas en vacío. Las aplicaciones de fusión más comunes, como las de hierro y acero, suelen requerir temperaturas entre 1600°C y 1800°C.

La conclusión clave es que la capacidad de temperatura de un horno de inducción es una función directa de su propósito previsto. La pregunta no es "qué tan caliente puede llegar", sino "qué temperatura se requiere para un proceso específico como forja, fusión o tratamiento superficial".

Cómo los hornos de inducción generan calor extremo

Un horno de inducción no utiliza elementos calefactores externos como un horno convencional. En cambio, genera calor directamente dentro del propio material, lo que lleva a una alta eficiencia y un control preciso.

El principio de inducción

Un horno de inducción utiliza un potente campo magnético alterno generado por una bobina de cobre.

Cuando un material conductor (como el metal) se coloca dentro de este campo, induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, dentro del metal.

La resistencia natural del material al flujo de estas corrientes de Foucault genera un calor intenso y rápido, lo que hace que se caliente y finalmente se derrita de adentro hacia afuera.

La ventaja de la agitación electromagnética

El mismo campo magnético que crea el calor también hace que el metal fundido se agite.

Esta acción de agitación electromagnética es una ventaja significativa, ya que asegura una temperatura altamente uniforme y una composición química consistente en todo el baño fundido.

Componentes principales del sistema

Los componentes principales que trabajan juntos para lograr estas temperaturas son la fuente de alimentación, una bobina de inducción de cobre (inductor) y un sistema de control. La frecuencia y la potencia de salida de la fuente de alimentación son factores críticos para determinar la eficiencia de calentamiento y la temperatura final.

Capacidades de temperatura por aplicación

La temperatura requerida varía significativamente según el proceso industrial. Cada tipo de horno está diseñado para operar eficientemente dentro de un rango de temperatura específico.

Endurecimiento superficial

Para procesos como el endurecimiento superficial, el objetivo es calentar solo la capa exterior de una pieza metálica muy rápidamente.

Los sistemas de inducción pueden calentar la superficie de una pieza de trabajo a 800°C - 1000°C en solo unos segundos, endureciendo la superficie sin afectar las propiedades del núcleo.

Forja

Calentar metal para hacerlo maleable para la forja requiere temperaturas más bajas que la fusión.

Un horno de inducción típico diseñado para aplicaciones de forja operará a temperaturas de hasta 1250°C.

Fusión estándar (hierro y acero)

La fusión de metales comunes como el hierro fundido y las aleaciones de acero es un uso principal de los hornos de inducción.

Estos hornos están diseñados para alcanzar y mantener temperaturas de hasta 1650°C, y algunos son capaces de superar los 1800°C dependiendo de los materiales de carga y el acoplamiento de la bobina.

Fusión especializada y al vacío

Para metales de alta pureza o aleaciones reactivas, la fusión se realiza en vacío para evitar la contaminación.

Los hornos de fusión por inducción al vacío (VIM) son unidades especializadas que pueden alcanzar las temperaturas más altas, a menudo llegando a 2000°C.

Comprendiendo las principales compensaciones

Aunque potentes, los hornos de inducción no son una solución universal. Su rendimiento e idoneidad dependen de varios factores.

Idoneidad del material

El calentamiento por inducción es más efectivo en materiales eléctricamente conductores e, idealmente, magnéticos. La eficiencia del calentamiento depende de las propiedades eléctricas y magnéticas específicas del metal que se está procesando.

Diseño del horno

Existen diferentes diseños de hornos para diferentes tareas. Un horno de canal, por ejemplo, se utiliza a menudo para mantener metal fundido a temperatura o para fundir aleaciones de baja temperatura como el aluminio. Un horno de inducción sin núcleo se utiliza más comúnmente para la fusión primaria de aleaciones de alta temperatura como el acero.

Precisión vs. escala

Una ventaja importante de la inducción es su alta precisión de control de temperatura y la pequeña diferencia de temperatura entre el núcleo y la superficie del material. Esta precisión es más fácil de manejar en hornos de tamaño pequeño a mediano. La ampliación a volúmenes muy grandes puede introducir nuevas complejidades.

Haciendo coincidir el horno con su objetivo

Para seleccionar el equipo adecuado, primero debe definir su objetivo de procesamiento térmico.

- Si su enfoque principal es el tratamiento superficial o el endurecimiento por cementación: Necesita un sistema de alta frecuencia diseñado para un calentamiento rápido y localizado de hasta 1000°C.

- Si su enfoque principal es la forja de acero: Una herramienta correcta es un horno optimizado para una temperatura a granel constante de alrededor de 1250°C.

- Si su enfoque principal es la fusión de hierro, acero o aleaciones de cobre: Su sistema debe ser lo suficientemente robusto para operar continuamente en el rango de 1600°C a 1800°C.

- Si su enfoque principal es la fusión de metales reactivos o superaleaciones: Se requiere un horno de inducción al vacío especializado capaz de alcanzar los 2000°C para garantizar la pureza y el rendimiento.

En última instancia, la temperatura de un horno de inducción es una variable diseñada con precisión, adaptada para satisfacer las demandas de una tarea industrial específica.

Tabla resumen:

| Aplicación | Rango de temperatura típico | Caso de uso clave |

|---|---|---|

| Endurecimiento superficial | 800°C - 1000°C | Endurece rápidamente las superficies metálicas |

| Forja | Hasta 1250°C | Calienta metal para darle forma |

| Fusión estándar (hierro/acero) | 1600°C - 1800°C | Funde metales comunes |

| Fusión al vacío (aleaciones especiales) | Hasta 2000°C+ | Funde metales reactivos/de alta pureza |

¿Listo para encontrar el horno de inducción perfecto para sus necesidades de temperatura específicas? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles precisos y confiables para todos sus requisitos de procesamiento térmico. Ya sea que esté endureciendo superficies, forjando metales o fundiendo aleaciones especializadas, nuestros expertos lo ayudarán a seleccionar el horno ideal para su aplicación. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo facilita un tubo de cuarzo la condensación fraccionada en un horno de gasificación al vacío de tubo horizontal? Guía de expertos

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura