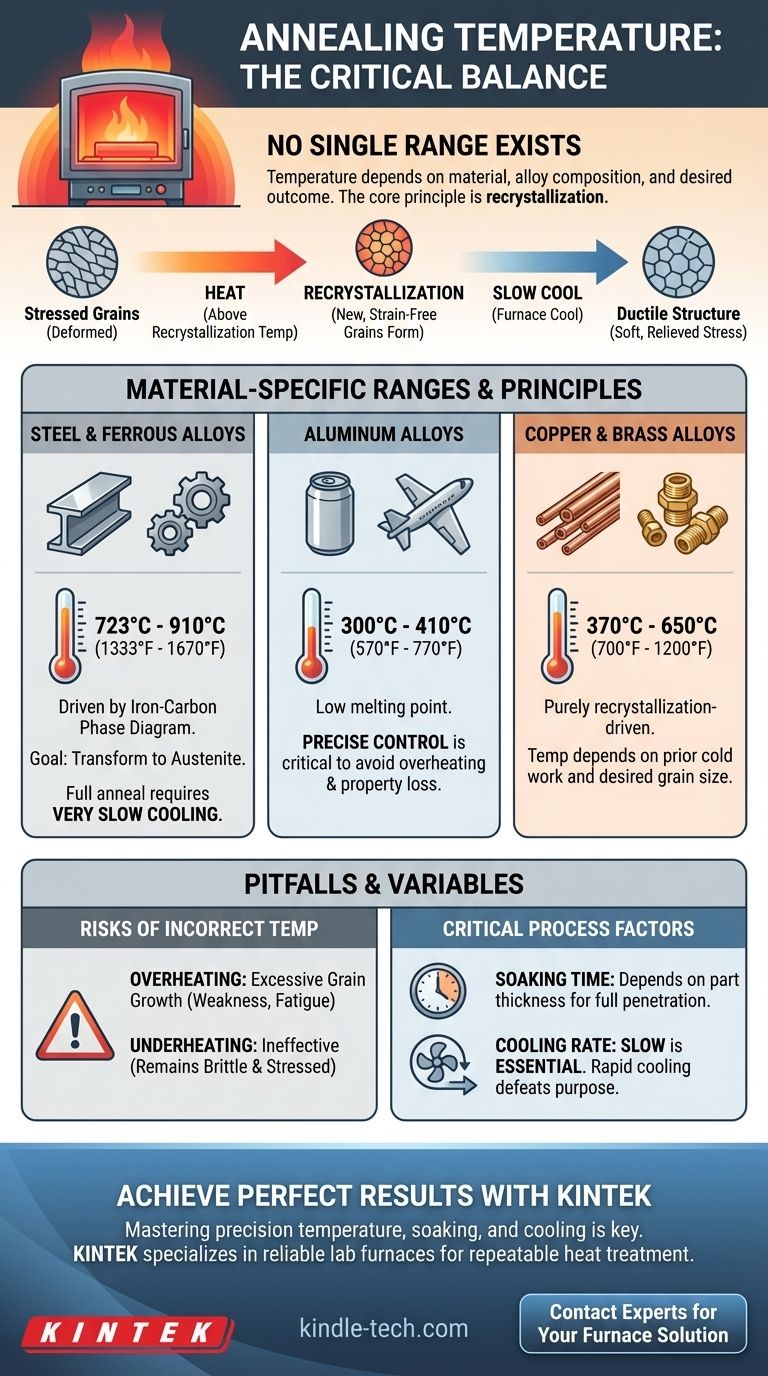

Fundamentalmente, no existe un único rango de temperatura para el recocido. La temperatura correcta depende completamente del material específico que se esté tratando térmicamente, su composición de aleación y el resultado deseado. Para los aceros, esto generalmente se encuentra entre 723 °C y 910 °C (1333 °F y 1670 °F), mientras que para las aleaciones de aluminio, puede ser tan bajo como 300 °C a 410 °C (570 °F a 770 °F).

El principio central del recocido no es alcanzar un número mágico, sino calentar un material por encima de su temperatura de recristalización y luego enfriarlo lentamente. Este proceso repara la estructura cristalina interna del material, aliviando el estrés y aumentando su ductilidad.

El Principio Fundamental: Lo que Logra el Recocido

A nivel microscópico, el recocido es un proceso de recuperación y reparación. Invierte los efectos del endurecimiento por trabajo, que ocurre cuando un metal se dobla, forja o mecaniza.

Alivio de Tensiones Internas

Cuando se dobla una pieza de metal, no solo se cambia su forma; se deforma su estructura cristalina interna, conocida como granos. Esto crea una alta densidad de defectos llamados dislocaciones, lo que hace que el material sea más duro, más frágil y lleno de tensiones internas.

El Papel de la Temperatura

El calor proporciona la energía térmica necesaria para que los átomos dentro de la red cristalina se muevan. A medida que aumenta la temperatura, esta movilidad atómica aumenta significativamente.

Recristalización: La Transformación Clave

El evento más importante durante el recocido es la recristalización. Este es el punto en el que nuevos granos libres de tensión comienzan a formarse y crecer, consumiendo los granos viejos y deformados. Para que el recocido sea efectivo, la temperatura debe ser lo suficientemente alta como para iniciar y completar este proceso.

Por Qué la Temperatura Varía Según el Material

La temperatura de recristalización es una propiedad única de cada material, por lo que las temperaturas de recocido difieren tan drásticamente.

Acero y Aleaciones Ferrosas

Para el acero, las temperaturas de recocido se determinan con precisión mediante el diagrama de fases hierro-carbono. El objetivo suele ser calentar el acero por encima de su temperatura crítica superior (A3 o Acm) para transformar su estructura en una fase uniforme llamada austenita.

Un recocido completo para un acero al carbono típico implica calentarlo aproximadamente entre 30 y 50 °C (50 y 90 °F) por encima de este punto crítico, mantenerlo allí y luego enfriarlo extremadamente lentamente en el horno. Esto produce una estructura de perlita blanda, dúctil y gruesa.

Aleaciones de Cobre y Latón

El cobre y sus aleaciones, como el latón, no experimentan las mismas transformaciones de fase que el acero. Su recocido se trata puramente de recristalización.

El rango de temperatura de recocido típico para el cobre puro es de 370 °C a 650 °C (700 °F a 1200 °F). La temperatura exacta depende de la cantidad de trabajo en frío previo y del tamaño de grano final deseado.

Aleaciones de Aluminio

El aluminio tiene un punto de fusión mucho más bajo, por lo que sus temperaturas de recocido también son significativamente más bajas. El rango generalmente está entre 300 °C y 410 °C (570 °F y 770 °F).

El control de la temperatura es especialmente crítico para el aluminio, ya que el sobrecalentamiento puede provocar fácilmente una pérdida de propiedades mecánicas o incluso una fusión parcial.

Comprendiendo las Ventajas y Desventajas

Lograr el resultado de recocido correcto requiere un equilibrio preciso de temperatura, tiempo y velocidad de enfriamiento. Equivocarse en cualquiera de estos puede arruinar la pieza de trabajo.

El Riesgo de Sobrecalentamiento

Exceder la temperatura óptima de recocido es peligroso. Puede causar un crecimiento excesivo del grano, donde los cristales recién formados se vuelven demasiado grandes. Esto reduce significativamente la resistencia, la tenacidad y la vida a la fatiga del material. En casos extremos, puede provocar daños permanentes o fusión.

El Problema del Subcalentamiento

Si la temperatura es demasiado baja, por debajo del punto de recristalización del material, el proceso de recocido simplemente fallará. Las tensiones internas del endurecimiento por trabajo no se aliviarán y el material permanecerá duro y quebradizo.

La Influencia del Tiempo de Mantenimiento

El mantenimiento se refiere a mantener el material a la temperatura objetivo. El tiempo requerido depende del espesor y la masa de la pieza. Un componente grueso necesita un tiempo de mantenimiento más largo para asegurar que el calor penetre completamente hasta su núcleo y que toda la estructura se transforme.

El Papel Crítico de la Velocidad de Enfriamiento

Para la mayoría de los procesos de recocido (especialmente un recocido completo en acero), una velocidad de enfriamiento muy lenta es esencial. El enfriamiento rápido, como el temple en aire o agua, reintroducirá tensiones y endurecerá el material, anulando el propósito del recocido. La práctica estándar es dejar que la pieza se enfríe lentamente con el horno durante muchas horas.

Tomando la Decisión Correcta para su Objetivo

Para determinar los parámetros de recocido correctos, primero debe definir su material y su objetivo.

- Si su enfoque principal es trabajar con acero: Consulte el diagrama de fases hierro-carbono para su grado de acero específico para identificar sus temperaturas críticas (A1, A3, Acm) como su guía.

- Si su enfoque principal son los metales no ferrosos como el cobre o el aluminio: Consulte un manual metalúrgico confiable o la hoja de datos del proveedor del material para conocer los rangos de temperatura probados para esa aleación específica.

- Si su enfoque principal es lograr la máxima suavidad y ductilidad: Probablemente esté realizando un recocido completo, que requiere calentar por encima de la temperatura crítica superior y asegurar un enfriamiento muy lento en el horno.

- Si su enfoque principal es aliviar el estrés entre los pasos de fabricación: Un "recocido de proceso" o "recocido de alivio de tensiones" a menor temperatura puede ser suficiente y más eficiente que un recocido completo.

En última instancia, el recocido exitoso proviene de comprender que la temperatura es una herramienta para manipular las propiedades fundamentales de un material específico.

Tabla Resumen:

| Material | Rango Típico de Temperatura de Recocido | Principio Clave |

|---|---|---|

| Acero | 723°C - 910°C (1333°F - 1670°F) | Calentar por encima de la temperatura crítica superior (A3) para recocido completo |

| Aleaciones de Aluminio | 300°C - 410°C (570°F - 770°F) | El control preciso es crítico para evitar el sobrecalentamiento |

| Cobre/Latón | 370°C - 650°C (700°F - 1200°F) | Impulsado por la recristalización de la estructura trabajada en frío |

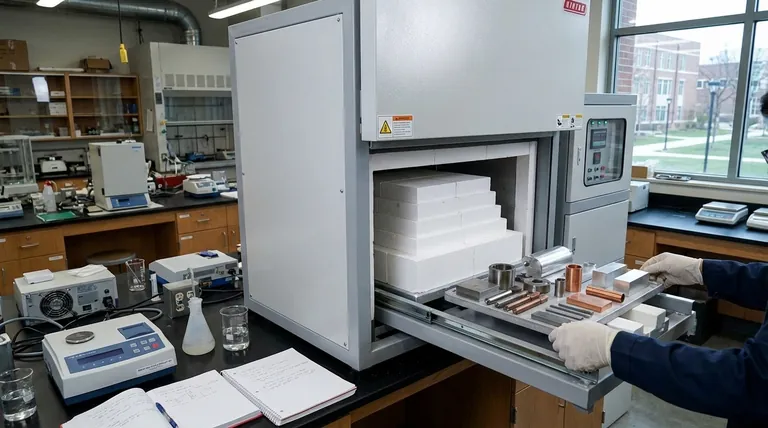

Logre Resultados de Recocido Perfectos con KINTEK

Dominar la temperatura precisa, el tiempo de mantenimiento y la velocidad de enfriamiento para su material específico es la clave para un recocido exitoso. Ya sea que trabaje con acero, aluminio, cobre u otras aleaciones, tener el horno de laboratorio adecuado es innegociable para lograr las propiedades deseadas del material, como la ductilidad y el alivio de tensiones.

KINTEK se especializa en hornos de laboratorio de precisión y equipos diseñados para procesos de tratamiento térmico confiables y repetibles. Nuestras soluciones le ayudan a evitar los errores de sobrecalentamiento, subcalentamiento y enfriamiento inadecuado, asegurando que sus materiales se desempeñen exactamente como se necesita.

¿Listo para optimizar su proceso de recocido? Contacte a nuestros expertos hoy para encontrar el horno perfecto para los requisitos específicos de ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué tan caliente es un horno mufla en grados Celsius? Una guía de rangos de temperatura de 800 °C a 1800 °C

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para las necesidades de su laboratorio

- ¿Cuáles son las especificaciones de un horno de mufla? Una guía de características clave y selección

- ¿Cuál es el principio del horno mufla? Lograr un calentamiento puro, preciso y a alta temperatura

- ¿Cuál es el rango de temperatura de un horno mufla? Elija la temperatura adecuada para su laboratorio