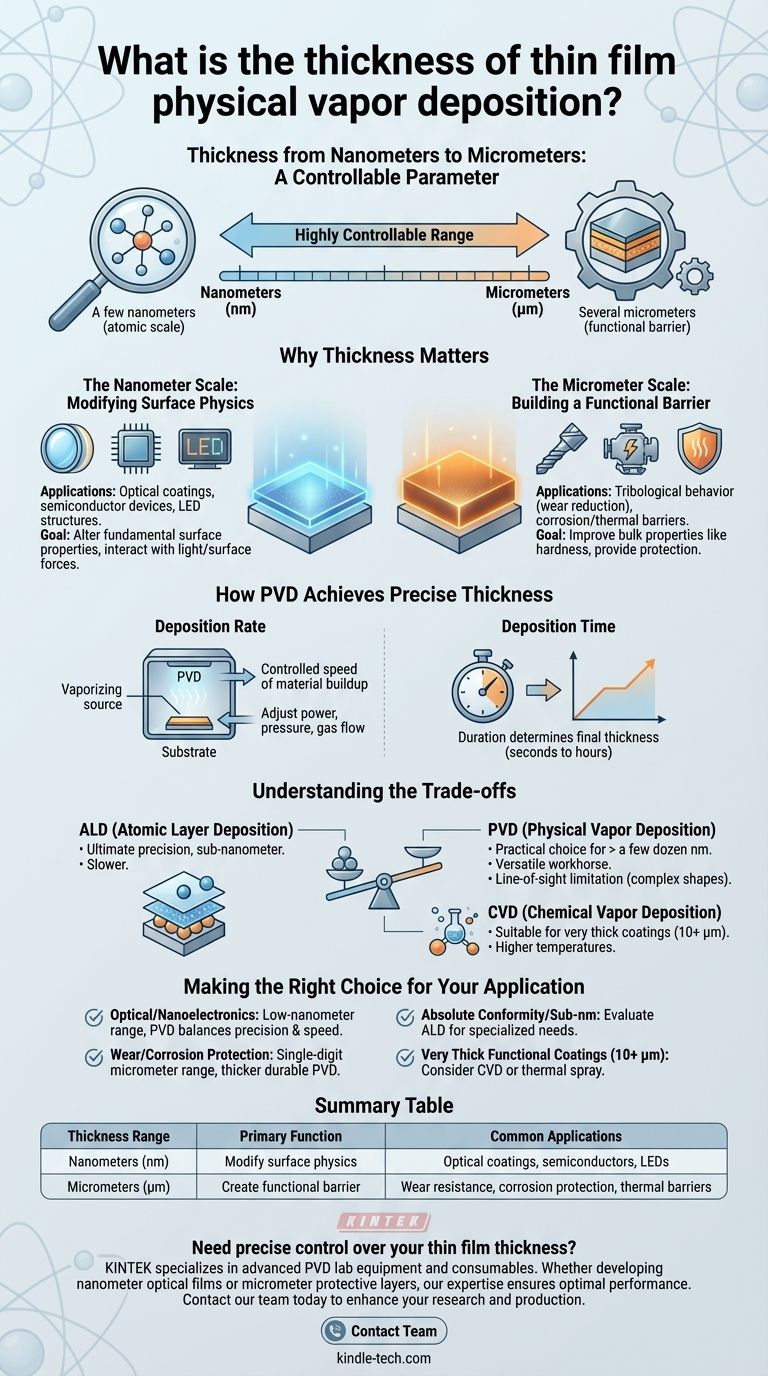

En la práctica, una película delgada creada mediante Deposición Física de Vapor (PVD) puede variar en espesor desde unos pocos nanómetros (solo un puñado de átomos) hasta varios micrómetros. Si bien la categoría más amplia de películas delgadas puede extenderse técnicamente hasta los 100 micrómetros, la mayoría de las aplicaciones PVD operan muy por debajo de esto, centrándose en la escala de nanómetros a micrones para impartir propiedades superficiales específicas sin cambiar el material base.

El espesor de un recubrimiento PVD no es un número fijo, sino un parámetro altamente controlable. La idea fundamental es que este control preciso, desde capas a escala atómica hasta recubrimientos funcionales duraderos, es lo que convierte a la PVD en una tecnología fundamental para mejorar los materiales y dispositivos modernos.

Por qué el espesor es el parámetro definitorio

El espesor específico de un recubrimiento PVD se elige intencionalmente porque dicta directamente la función de la película. Unos pocos nanómetros pueden tener un efecto drásticamente diferente que unos pocos micrómetros del mismo material.

La escala de nanómetros: modificación de la física de la superficie

A escala de nanómetros, las películas son tan delgadas que interactúan principalmente con la luz y las fuerzas superficiales. El objetivo aquí no es añadir volumen, sino alterar las propiedades fundamentales de la superficie del sustrato.

Las aplicaciones en este rango incluyen recubrimientos ópticos en lentes para controlar la reflexión y la transmisión, la creación de las capas en dispositivos semiconductores y la formación de las estructuras emisoras de luz en pantallas LED. La película suele ser más delgada que una longitud de onda de luz.

La escala de micrómetros: construcción de una barrera funcional

A medida que el espesor aumenta al rango de micrómetros (1 µm = 1000 nm), el recubrimiento comienza a actuar como una capa física distinta. Sus propias propiedades de volumen, como la dureza y la resistencia química, se vuelven dominantes.

Estas películas más gruesas se utilizan para mejorar el comportamiento tribológico (reduciendo la fricción y el desgaste en herramientas o piezas de motor) y proporcionar barreras térmicas o contra la corrosión robustas. El recubrimiento sirve como escudo protector para el material subyacente.

Cómo logra la PVD un espesor preciso

La PVD no es un solo proceso, sino una familia de técnicas, que incluyen el pulverizado catódico (sputtering) y la evaporación. En todos los casos, un material fuente se vaporiza en el vacío y se condensa sobre un sustrato, lo que da a los ingenieros varias palancas para controlar el espesor final de la película.

Tasa de deposición

El factor principal es la tasa de deposición, que es la velocidad a la que el material de recubrimiento se acumula en la superficie del sustrato. Esta tasa se controla ajustando los parámetros del proceso, como la potencia, la presión y el flujo de gas dentro de la cámara de PVD.

Tiempo de deposición

El control más sencillo es el tiempo de deposición. Una vez establecida una tasa de deposición estable, el espesor final es simplemente una función de cuánto tiempo se expone el sustrato a la fuente de vapor. Esto permite resultados altamente repetibles, desde segundos para películas delgadas como nanómetros hasta horas para recubrimientos gruesos y resistentes al desgaste.

Comprensión de las compensaciones

La PVD es un caballo de batalla versátil, pero sus capacidades se entienden mejor en el contexto de otros métodos de deposición. El espesor requerido es a menudo un factor decisivo en la tecnología elegida.

PVD frente a deposición de capa atómica (ALD)

ALD es un proceso que deposita una película literalmente una capa atómica a la vez. Ofrece lo máximo en precisión, conformidad y control de espesor a nivel subnanométrico. Sin embargo, esta precisión tiene un costo: la velocidad; ALD es significativamente más lento que PVD. PVD es la opción más práctica para películas más gruesas que unas pocas docenas de nanómetros.

PVD frente a deposición química de vapor (CVD)

CVD utiliza reacciones químicas en la superficie del sustrato para hacer crecer una película. A menudo puede lograr tasas de deposición más altas que PVD, lo que la hace adecuada para recubrimientos muy gruesos (decenas a cientos de micrones). Sin embargo, CVD generalmente requiere temperaturas de sustrato mucho más altas, lo que puede dañar materiales sensibles como plásticos o ciertos componentes electrónicos.

La limitación de la línea de visión

Una característica clave de PVD es que es un proceso de línea de visión. El material vaporizado viaja en línea recta desde la fuente hasta el sustrato. Si bien es excelente para recubrir superficies planas, esto puede dificultar el recubrimiento uniforme de formas tridimensionales complejas sin una rotación sofisticada de la pieza.

Tomar la decisión correcta para su aplicación

El espesor de película ideal depende totalmente de su objetivo final. La versatilidad de PVD le permite satisfacer muchas necesidades diferentes, pero debe hacer coincidir el espesor con la función deseada.

- Si su enfoque principal es el rendimiento óptico o la nanoelectrónica: Estará operando en el rango de nanómetros bajos donde PVD proporciona un buen equilibrio entre precisión y velocidad.

- Si su enfoque principal es la resistencia al desgaste o la protección contra la corrosión: Necesitará un recubrimiento más grueso y duradero en el rango de micrómetros de un solo dígito.

- Si su enfoque principal es la conformidad absoluta y la precisión subnanométrica: Debe evaluar la deposición de capa atómica (ALD) como una alternativa más especializada.

- Si su enfoque principal es crear recubrimientos funcionales muy gruesos (más de 10 µm): Es posible que descubra que la deposición química de vapor (CVD) o los procesos de pulverización térmica son más económicos.

En última instancia, el control del espesor de la película es cómo la ingeniería PVD transforma un material ordinario en un componente de alto rendimiento.

Tabla de resumen:

| Rango de espesor | Función principal | Aplicaciones comunes |

|---|---|---|

| Nanómetros (nm) | Modificar la física de la superficie | Recubrimientos ópticos, semiconductores, LED |

| Micrómetros (µm) | Crear barrera funcional | Resistencia al desgaste, protección contra la corrosión, barreras térmicas |

¿Necesita un control preciso sobre el espesor de su película delgada? KINTEK se especializa en equipos y consumibles de laboratorio PVD avanzados, ayudándole a lograr las especificaciones exactas de recubrimiento que exige su aplicación. Ya sea que esté desarrollando películas ópticas a escala nanométrica o capas protectoras duraderas de micrones de espesor, nuestra experiencia garantiza un rendimiento óptimo. Comuníquese con nuestro equipo hoy mismo para discutir sus necesidades específicas de laboratorio y descubrir cómo nuestras soluciones pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados