En esencia, la evaporación al vacío es un proceso de deposición física de vapor (PVD) que transforma un material sólido en una película delgada y sólida sobre una superficie objetivo. Esto se logra calentando el material fuente en una cámara de alto vacío hasta que se vaporiza. Las partículas de gas resultantes viajan a través del vacío y se condensan en un sustrato más frío, formando el recubrimiento deseado.

El propósito fundamental del vacío es eliminar el aire y otras moléculas de gas que de otro modo chocarían con el material vaporizado. Esto asegura que las partículas tengan un camino sin obstáculos hacia el sustrato, lo que resulta en una película más pura, más uniforme y de mayor calidad.

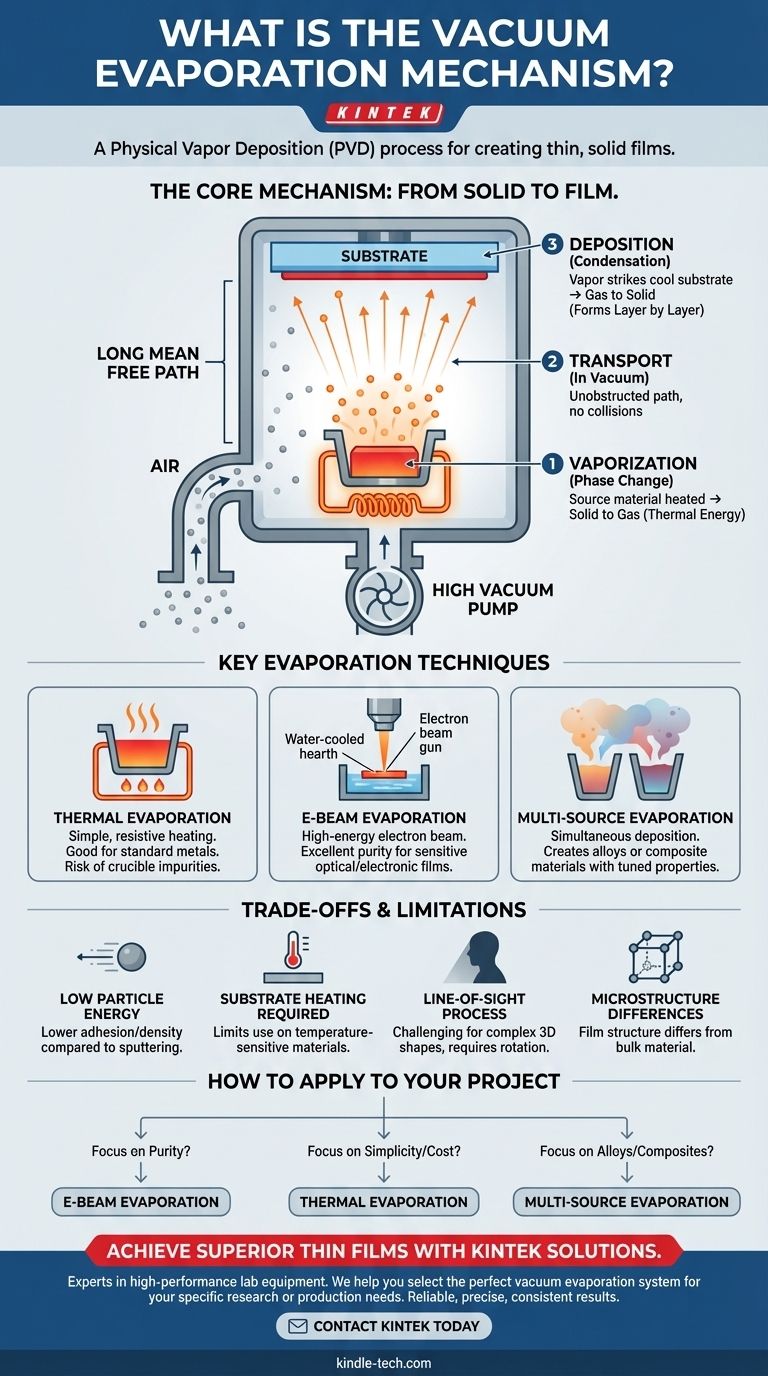

El mecanismo central: de sólido a película

Todo el proceso depende de una transición de fase controlada dentro de un entorno altamente controlado. Cada paso es crítico para la calidad de la película final.

El papel del vacío

El vacío no es solo un ajuste; es el elemento más crucial del proceso. Realizar este proceso cerca de la presión atmosférica da como resultado una deposición no uniforme y "borrosa" porque las partículas evaporadas chocan constantemente con las moléculas de aire.

Al crear un vacío, reducimos significativamente el número de partículas de gas ambiente. Este largo camino libre medio permite que el material fuente vaporizado viaje directamente al sustrato sin interferencias, contaminación o reacciones químicas no deseadas.

Cambio de fase: vaporización de la fuente

El proceso comienza calentando un material fuente, conocido como la "carga", hasta que entra en estado gaseoso. Esto se hace dentro de un crisol o hogar dentro de la cámara de vacío.

El material pasa de sólido a vapor, un proceso impulsado por energía térmica. La tasa de evaporación se controla con precisión ajustando la cantidad de energía aplicada a la fuente.

Deposición: condensación en el sustrato

Las partículas vaporizadas viajan hacia afuera desde la fuente en línea recta. Cuando golpean la superficie más fría del sustrato, pierden su energía térmica y se condensan de nuevo en un estado sólido.

Esta condensación se acumula capa por capa, formando una película delgada. El espesor de esta película, a menudo entre 5 y 250 nanómetros, se controla mediante la tasa de evaporación y la duración del proceso de deposición.

Técnicas clave de evaporación

Si bien el principio sigue siendo el mismo, el método utilizado para calentar el material fuente define la técnica y sus aplicaciones ideales.

Evaporación térmica

Este es uno de los métodos más simples. El material fuente se coloca en un crisol, típicamente hecho de un metal refractario o cerámica, que luego se calienta haciendo pasar una alta corriente eléctrica a través de él.

Es eficaz para una amplia gama de materiales. Sin embargo, un posible inconveniente es que el propio crisol caliente puede desgasificarse o incluso evaporarse ligeramente, introduciendo impurezas en la película.

Evaporación por haz de electrones (E-Beam)

En la evaporación por haz de electrones, un haz enfocado de electrones de alta energía se dirige al material fuente, que descansa en un hogar de cobre enfriado por agua. La energía intensa y localizada derrite y vaporiza el material con extrema precisión.

Debido a que solo se calienta el material fuente mientras el hogar circundante permanece frío, este método produce películas de muy alta pureza. Es la técnica preferida para aplicaciones ópticas y electrónicas sensibles.

Evaporación de múltiples fuentes

Para crear películas con una composición específica, como aleaciones metálicas o materiales compuestos, se pueden operar múltiples fuentes simultáneamente.

Al controlar con precisión la tasa de evaporación de cada fuente, los ingenieros pueden depositar un flujo de vapor mixto, lo que permite la creación de películas con propiedades químicas, ópticas o eléctricas finamente ajustadas.

Comprensión de las compensaciones y limitaciones

La evaporación al vacío es una técnica poderosa, pero es esencial comprender sus limitaciones inherentes para aplicarla correctamente.

Baja energía de las partículas

Las partículas viajan desde la fuente hasta el sustrato con una energía cinética relativamente baja. Esencialmente "derivan" y luego se condensan.

Esta baja energía significa que la adhesión y la densidad de la película pueden ser menores en comparación con procesos de mayor energía como la pulverización catódica.

La necesidad de calentar el sustrato

Para compensar la baja energía de las partículas y mejorar la calidad estructural y la adhesión de la película, el sustrato a menudo se calienta a varios cientos de grados Celsius (por ejemplo, 250-350 °C).

Este requisito limita los tipos de sustratos que se pueden utilizar. Por ejemplo, muchos plásticos u otros materiales sensibles a la temperatura no se pueden recubrir con este método sin sufrir daños potenciales.

Diferencias de microestructura

La película resultante a menudo tiene una microestructura que es significativamente diferente del material fuente a granel. Esta es una consecuencia directa del proceso de condensación átomo por átomo. Si bien esto se puede diseñar para propiedades específicas, debe manejarse con cuidado.

Una nota sobre otras aplicaciones

El principio de evaporación al vacío también se utiliza en otros campos, como el tratamiento de aguas residuales. En ese contexto, se utiliza un vacío para reducir el punto de ebullición del agua, lo que permite que se evapore y se separe de los contaminantes de manera eficiente. Este es un proceso de separación, no un proceso de deposición para crear películas.

Cómo aplicar esto a su proyecto

Su elección de técnica depende completamente de las propiedades requeridas de su película final.

- Si su enfoque principal es la mayor pureza posible: La evaporación por haz de electrones es la elección clara, ya que minimiza la contaminación del aparato de calentamiento.

- Si su enfoque principal es la simplicidad o el recubrimiento de metales estándar: La evaporación térmica suele ser una solución suficiente y más rentable para aplicaciones como recubrimientos decorativos o metalización básica.

- Si su enfoque principal es crear una aleación o una película compuesta: La evaporación de múltiples fuentes es el único método que permite la deposición simultánea de diferentes materiales.

- Si su enfoque principal es recubrir una forma 3D compleja: Tenga en cuenta que la evaporación al vacío es un proceso de línea de visión, y lograr una cobertura uniforme requerirá mecanismos sofisticados de rotación del sustrato.

Al comprender estos mecanismos y compensaciones fundamentales, puede seleccionar y controlar el proceso de evaporación al vacío para lograr las propiedades de película precisas que exige su aplicación.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Principio fundamental | Calentar una fuente sólida en vacío para vaporizarla, luego condensar el vapor sobre un sustrato más frío. |

| Técnicas clave | Evaporación térmica, Evaporación por haz de electrones (E-Beam), Evaporación de múltiples fuentes |

| Ventaja principal | Crea películas delgadas de alta pureza y uniformes. |

| Limitación principal | Proceso de línea de visión; puede tener menor adhesión y requiere calentamiento del sustrato. |

¿Listo para lograr películas delgadas superiores para su investigación o producción?

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos sistemas de evaporación al vacío adaptados a sus necesidades específicas. Ya sea que requiera la máxima pureza de la evaporación por haz de electrones o la simplicidad de la evaporación térmica, nuestros expertos pueden ayudarle a seleccionar la solución perfecta.

Proporcionamos equipos y consumibles confiables que garantizan un control preciso de la temperatura, una alta integridad del vacío y resultados consistentes para laboratorios de electrónica, óptica y ciencia de materiales.

Contacte a KINTEK hoy para discutir su proyecto y descubrir cómo nuestra tecnología de evaporación al vacío puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

La gente también pregunta

- ¿Qué es la evaporación térmica? Una guía para un recubrimiento de película delgada simple y rentable

- ¿Para qué se utiliza la evaporación térmica para depositar? Una guía de metales, compuestos y aplicaciones clave

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento