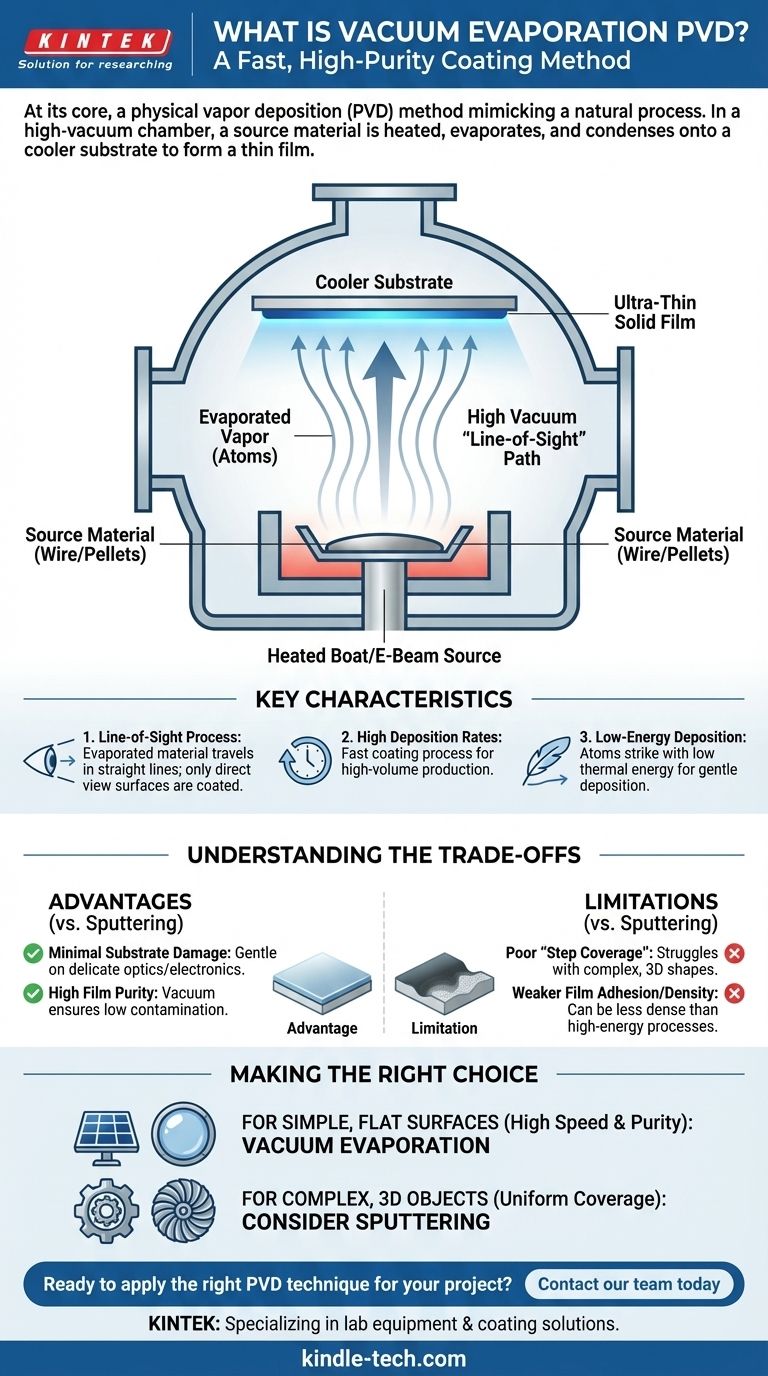

En esencia, la evaporación al vacío es un método de deposición física de vapor (PVD) que imita un proceso natural. En una cámara de alto vacío, un material fuente se calienta hasta que se evapora en un vapor gaseoso. Este vapor luego viaja sin obstáculos a través del vacío y se condensa sobre un objeto más frío, conocido como sustrato, formando una película sólida ultradelgada.

El concepto central a comprender es que la evaporación al vacío es un proceso de recubrimiento rápido y de alta pureza definido por su naturaleza directa de "línea de visión". Es excelente para recubrir superficies simples con un daño mínimo, pero tiene dificultades con formas complejas y tridimensionales.

El principio fundamental: cambio de fase en el vacío

La evaporación al vacío es una de las técnicas PVD más antiguas y conceptualmente más simples. Todo el proceso depende del control de la transición de un material de sólido a gas y de nuevo a sólido.

El material fuente y el calentamiento

El proceso comienza con el material de recubrimiento sólido, a menudo en forma de alambres o gránulos. Esta fuente se calienta dentro de la cámara de vacío utilizando métodos como "barcos" calentados por resistencia o haces de electrones de alta energía.

El papel del alto vacío

El proceso se lleva a cabo en un alto vacío, típicamente a presiones entre 10⁻⁵ y 10⁻⁹ Torr. Este vacío extremo es fundamental porque elimina prácticamente todo el aire y otras moléculas de gas que podrían colisionar con los átomos vaporizados.

Esto asegura que el material evaporado pueda viajar directamente desde la fuente hasta el sustrato sin interferencias, lo cual es esencial para crear una película pura y no contaminada.

Condensación en el sustrato

Los átomos vaporizados viajan a través de la cámara hasta que golpean el sustrato comparativamente frío. Al entrar en contacto, pierden su energía y se condensan de nuevo en estado sólido, acumulando gradualmente una capa delgada y uniforme en la superficie del sustrato.

Características clave del método de evaporación

Comprender los rasgos definitorios de este proceso ayuda a aclarar dónde se aplica de manera más efectiva.

Un proceso de "línea de visión"

Esta es la característica más crítica de la evaporación al vacío. El material evaporado viaja en línea recta desde la fuente. En consecuencia, solo se recubrirán las superficies del sustrato que tengan una vista directa y sin obstáculos de la fuente.

Altas tasas de deposición

En comparación con otros métodos PVD como el sputtering (pulverización catódica), la evaporación al vacío puede depositar películas muy rápidamente. Esto lo hace eficiente para la producción de alto volumen de ciertos componentes.

Deposición de baja energía

Los átomos que llegan al sustrato tienen una energía cinética relativamente baja. Son impulsados por la energía térmica, no por un impacto de alta velocidad. Esto da como resultado un proceso de deposición más suave.

Comprender las compensaciones

Ningún método de recubrimiento es perfecto para cada aplicación. El valor de la evaporación al vacío se entiende mejor al examinar sus ventajas y limitaciones inherentes, especialmente en comparación con un método como el sputtering.

Ventaja: daño mínimo al sustrato

Debido a que los átomos depositantes tienen baja energía, causan muy poco daño superficial al sustrato. Esta es una ventaja significativa al recubrir materiales delicados utilizados en aplicaciones ópticas o electrónicas sensibles.

Ventaja: alta pureza de la película

El entorno de alto vacío asegura que muy pocas impurezas de gases residuales se incorporen a la película, lo que resulta en una excelente pureza del material.

Limitación: mala "cobertura de escalón"

La naturaleza de línea de visión significa que la evaporación al vacío es deficiente para recubrir geometrías complejas con zanjas, escalones o superficies ocultas. El recubrimiento será grueso en las superficies que miran hacia la fuente y delgado o inexistente en otras.

Limitación: adhesión y densidad de la película

La baja energía de las partículas entrantes a veces puede resultar en películas que son menos densas y tienen una adhesión más débil al sustrato en comparación con las películas creadas por procesos de alta energía como el sputtering.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso PVD correcto requiere hacer coincidir las características del método con el objetivo principal de su proyecto.

- Si su enfoque principal es recubrir una superficie simple y plana con alta velocidad y pureza: La evaporación al vacío es una opción excelente y eficiente para aplicaciones como lentes ópticas o células solares.

- Si su enfoque principal es recubrir un objeto tridimensional complejo de manera uniforme: Debe investigar métodos PVD alternativos como el sputtering, que proporcionan una cobertura superior en formas intrincadas.

- Si su enfoque principal es maximizar la durabilidad, densidad y adhesión de la película: El sputtering es a menudo la opción superior, ya que el bombardeo de partículas de mayor energía crea un recubrimiento más denso y con una unión más fuerte.

En última instancia, reconocer la naturaleza simple y directa de la evaporación al vacío es la clave para aprovechar su velocidad y pureza para las aplicaciones correctas.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Proceso | Evaporación térmica de un material fuente en un alto vacío, seguida de condensación en un sustrato. |

| Rasgo clave | Deposición de línea de visión; excelente para superficies con vista directa a la fuente. |

| Mejor para | Recubrimientos de alta pureza en superficies simples y planas (p. ej., lentes ópticas, células solares). |

| Limitación | Mala cobertura en formas complejas y 3D debido a su naturaleza de línea de visión. |

¿Listo para aplicar la técnica PVD correcta para su proyecto?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio ideal, incluidos sistemas de evaporación al vacío y sputtering, para satisfacer sus requisitos específicos de recubrimiento. Ya sea que necesite películas de alta pureza para óptica o recubrimientos duraderos para componentes complejos, nuestros expertos pueden ayudarlo a seleccionar la solución perfecta.

Comuníquese con nuestro equipo hoy mismo para analizar cómo nuestros sistemas PVD pueden mejorar las capacidades de su laboratorio y lograr los objetivos de su proyecto.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación