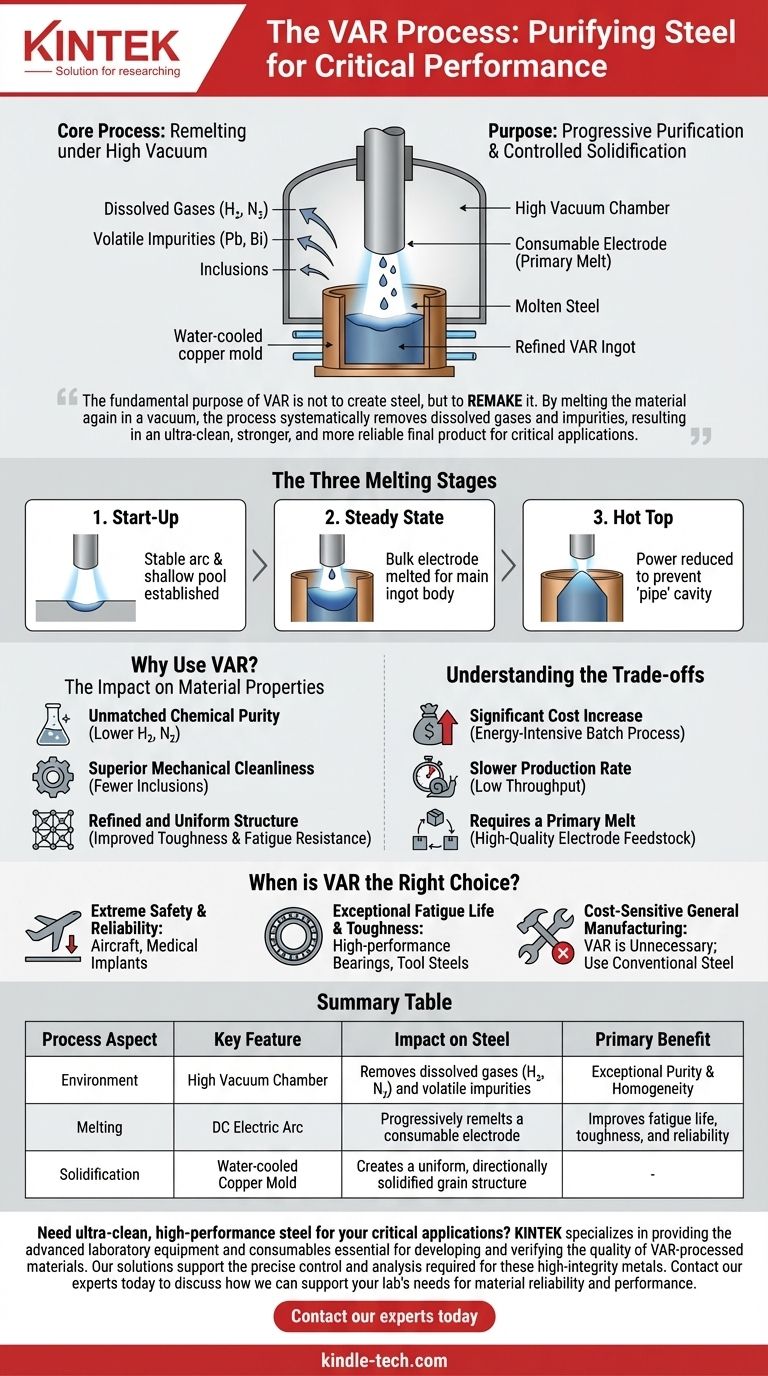

En esencia, la refundición a arco al vacío (VAR, por sus siglas en inglés) es un proceso metalúrgico secundario utilizado para producir acero con una pureza excepcional y una estructura interna altamente refinada. No es un método para fabricar acero a partir de materias primas, sino más bien un paso de purificación. El proceso consiste en tomar un cilindro de acero sólido, conocido como electrodo consumible, y refundirlo progresivamente bajo un alto vacío utilizando un arco eléctrico en un molde de cobre refrigerado por agua.

El propósito fundamental de VAR no es crear acero, sino rehacerlo. Al fundir el material nuevamente en el vacío, el proceso elimina sistemáticamente los gases disueltos y las impurezas, lo que da como resultado un producto final ultralimpio, más fuerte y más fiable para aplicaciones críticas.

La mecánica de una fusión más limpia

Para comprender el valor de VAR, primero debe entender su entorno operativo único. Cada paso está diseñado deliberadamente para mejorar la pureza del material y la integridad estructural.

El electrodo consumible

El proceso comienza con un electrodo sólido de una química de acero específica. Este electrodo se produce generalmente a través de un proceso de fusión primaria, como en un horno de arco eléctrico (EAF) o mediante fusión por inducción al vacío (VIM).

El entorno de vacío

Toda la operación de refundición se lleva a cabo dentro de una cámara sellada bajo un alto vacío. Este es el elemento más crítico del proceso, ya que el vacío extrae activamente los gases disueltos no deseados, especialmente el hidrógeno y el nitrógeno, del metal fundido. También hace que los elementos extraños volátiles como el plomo y el bismuto se vaporicen y se eliminen.

El arco y la solidificación controlada

Se utiliza una corriente eléctrica de CC para generar un arco entre la parte inferior del electrodo y una pequeña cantidad de material de arranque en la base de un crisol de cobre refrigerado por agua. El calor intenso del arco funde la punta del electrodo, haciendo que el acero fundido caiga gota a gota en el crisol inferior.

Esta fusión y solidificación controladas y progresivas de abajo hacia arriba crea una estructura de grano altamente uniforme y alineada direccionalmente, minimizando la segregación química.

Las tres etapas de fusión

El proceso se gestiona en tres fases distintas para garantizar un lingote final sólido:

- Arranque: Se establece cuidadosamente un arco estable y un charco de metal fundido poco profundo.

- Estado estable: La mayor parte del electrodo se funde a un ritmo constante para formar el cuerpo principal del lingote.

- Tope caliente (Hot Top): La potencia se reduce lentamente para controlar la solidificación del metal fundido final en la parte superior, evitando una cavidad de contracción central conocida como "pipa".

¿Por qué utilizar VAR? El impacto en las propiedades del material

El proceso VAR, estrictamente controlado, ofrece ventajas claras que son imposibles de lograr con los métodos convencionales de fabricación de acero a gran escala.

Pureza química inigualable

Al eliminar los gases disueltos, el acero VAR tiene un contenido de hidrógeno significativamente menor, que es una causa principal de agrietamiento interno y fragilización. La eliminación de otras impurezas volátiles mejora aún más la integridad del material.

Limpieza mecánica superior

Durante la refundición, las inclusiones no metálicas (como óxidos y sulfuros) tienen tiempo de flotar hasta la parte superior del baño de metal fundido. Esto permite que se aíslen del lingote utilizable, lo que resulta en un acero "más limpio" con muchos menos puntos de tensión internos donde pueden iniciarse las grietas por fatiga.

Estructura refinada y uniforme

El proceso de solidificación direccional evita la formación de cristales gruesos y no uniformes. En cambio, crea una microestructura de grano fino y homogénea que mejora directamente la tenacidad, ductilidad y resistencia a la fatiga del material.

Comprender las compensaciones

A pesar de sus beneficios, VAR no es una solución universal. Su aplicación dirigida está dictada por compensaciones significativas.

Aumento significativo de costes

VAR es un proceso por lotes adicional y muy intensivo en energía que se realiza sobre acero ya fabricado. Este segundo paso de fusión añade un coste considerable al producto final en comparación con el acero producido convencionalmente.

Ritmo de producción más lento

La refundición de un electrodo es un proceso lento y meticuloso. El rendimiento de un horno VAR es una fracción del de una acería primaria, lo que lo hace inadecuado para la producción de acero básico de gran volumen.

Requiere una fusión primaria

VAR es un proceso de refinación secundario, lo que significa que depende del suministro de electrodos de alta calidad. Esto añade un paso a la cadena de fabricación y requiere un control cuidadoso sobre la química del electrodo inicial.

¿Cuándo es VAR la elección correcta?

Elegir un material procesado con VAR es una decisión impulsada enteramente por las demandas de rendimiento de la aplicación final.

- Si su enfoque principal es la seguridad y fiabilidad extremas: VAR es innegociable para componentes críticos como trenes de aterrizaje de aeronaves, discos de motores de turbina o implantes médicos donde el fallo del material sería catastrófico.

- Si su enfoque principal es una vida útil a la fatiga y tenacidad excepcionales: VAR es la opción clara para rodamientos de alto rendimiento, engranajes especializados y aceros para herramientas sometidos a un estrés cíclico intenso.

- Si su enfoque principal es la construcción general o la fabricación sensible al coste: VAR es casi seguro innecesario y antieconómico; los procesos de fabricación de acero convencionales son mucho más apropiados.

Al comprender que VAR es una herramienta de purificación de precisión, puede especificarlo para aplicaciones donde la integridad del material es la prioridad absoluta.

Tabla de resumen:

| Aspecto del proceso | Característica clave | Impacto en el acero |

|---|---|---|

| Entorno | Cámara de alto vacío | Elimina gases disueltos (H₂, N₂) e impurezas volátiles |

| Fusión | Arco eléctrico de CC | Refundición progresiva de un electrodo consumible |

| Solidificación | Molde de cobre refrigerado por agua | Crea una estructura de grano uniforme y solidificada direccionalmente |

| Beneficio principal | Pureza y homogeneidad excepcionales | Mejora la vida útil a la fatiga, la tenacidad y la fiabilidad |

¿Necesita acero de alto rendimiento y ultralimpio para sus aplicaciones críticas?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles esenciales para desarrollar y verificar la calidad de los materiales procesados con VAR. Nuestras soluciones respaldan el control y análisis precisos necesarios para estos metales de alta integridad.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos satisfacer las necesidades de su laboratorio en cuanto a fiabilidad y rendimiento del material.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cómo funciona la refundición por arco al vacío? Consiga aleaciones metálicas ultralimpias y de alto rendimiento

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento

- ¿Qué es un proceso de remoldeo? Una guía para el refinado de metales de alta pureza

- ¿Qué es el proceso de fusión VAR? La guía definitiva para la refundición por arco al vacío

- ¿Cuál es la descripción general del remelado por arco de vacío? Lograr aleaciones de ultra-limpieza y alto rendimiento