En esencia, la deposición de película delgada es el proceso de aplicar una capa microscópica de material sobre una superficie, conocida como sustrato. En el contexto de la nanotecnología, este proceso se define por su extraordinaria precisión, lo que permite la creación de capas funcionales que pueden tener solo unos pocos átomos de espesor. Esto permite a ingenieros y científicos alterar fundamentalmente las propiedades de un material —como su conductividad, dureza o comportamiento óptico— a escala atómica.

La deposición de película delgada se trata menos de añadir un recubrimiento simple y más de la ingeniería precisa de una superficie. El verdadero valor reside en controlar las propiedades del material con un nivel de precisión medido en átomos individuales, convirtiendo sustratos ordinarios en componentes de alto rendimiento.

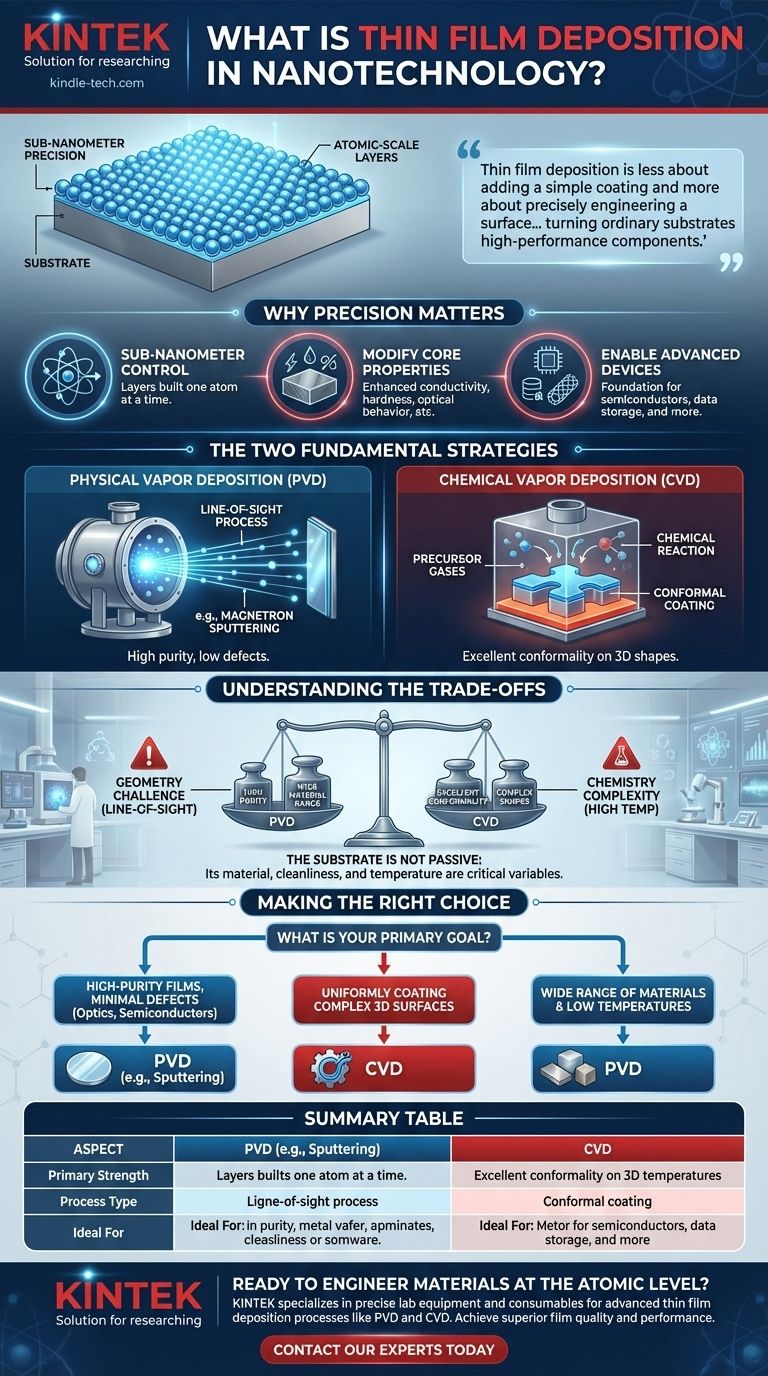

Por qué la deposición de precisión es fundamental en la nanotecnología

El cambio de un recubrimiento superficial general a la nanotecnología ocurre en el punto en que el control sobre la estructura y el espesor de la película se vuelve primordial. La capacidad de manipular materiales a este nivel es fundamental para crear tecnologías de próxima generación.

Lograr control sub-nanométrico

La característica definitoria de la deposición de película delgada en este campo es su precisión. Las técnicas han evolucionado para permitir una precisión de nivel sub-nanométrico, lo que significa que las capas se pueden construir un átomo a la vez.

Este nivel de control es esencial para crear las estructuras ultra-delgadas y altamente ordenadas requeridas para la electrónica y los materiales avanzados.

Modificación de las propiedades centrales del material

Una película delgada puede otorgar propiedades completamente nuevas a un sustrato. Un simple trozo de vidrio o plástico puede transformarse en un componente con características especializadas.

Estas modificaciones pueden incluir conductividad mejorada, resistencia a la corrosión, dureza, resistencia al desgaste y transparencia óptica. La propiedad específica está determinada por el material depositado y la técnica utilizada.

Habilitación de dispositivos avanzados

Esta tecnología no es teórica; es la columna vertebral de fabricación de muchos productos de vanguardia.

Es integral para producir elementos como sistemas de almacenamiento de datos de alta densidad, semiconductores avanzados e incluso estructuras novedosas como nanotubos de carbono.

Las dos estrategias fundamentales de deposición

Casi todas las técnicas de deposición se agrupan en una de dos categorías principales: Deposición Física de Vapor (PVD) o Deposición Química de Vapor (CVD). La elección entre ellas depende enteramente del material que se esté utilizando y de las propiedades deseadas de la película final.

Deposición Física de Vapor (PVD)

En PVD, el material fuente se convierte físicamente en vapor dentro de una cámara de vacío, el cual luego viaja y se condensa sobre el sustrato. Este es un proceso de "línea de visión", similar a la pintura en aerosol con átomos.

Un método PVD común y altamente efectivo es el pulverizado catódico (sputtering), que es apreciado por su capacidad para producir películas con alta pureza y un bajo nivel de defectos.

Deposición Química de Vapor (CVD)

CVD utiliza gases precursores que fluyen hacia una cámara y reaccionan en la superficie de un sustrato calentado. Esta reacción química forma una película sólida en la superficie.

A diferencia de PVD, CVD no es un proceso de línea de visión, lo que le permite depositar una capa altamente conforme (uniforme) sobre formas complejas y tridimensionales.

Comprender las compensaciones

Ningún método de deposición único es universalmente superior. La selección de una técnica implica una evaluación cuidadosa de los requisitos específicos del proyecto, incluido el material, la forma del sustrato y las características objetivo de la película.

PVD: Pureza frente a Geometría

Los métodos PVD como el sputtering sobresalen en la creación de películas excepcionalmente puras a partir de una amplia variedad de materiales, incluidos metales y compuestos.

Sin embargo, debido a que es un proceso de línea de visión, lograr un recubrimiento uniforme en superficies complejas y no planas puede ser un desafío.

CVD: Conformidad frente a Química

La principal ventaja de CVD es su capacidad para recubrir geometrías intrincadas con una uniformidad notable.

La compensación es la complejidad de las reacciones químicas involucradas. El proceso a menudo requiere altas temperaturas que el sustrato debe soportar, y las impurezas en los gases precursores pueden comprometer la calidad final de la película.

El sustrato no es pasivo

Es un error común ver el sustrato como un simple marcador de posición. Su material, la limpieza de la superficie y la temperatura son variables críticas que influyen directamente en la adhesión, la estructura y la calidad de la película depositada.

Tomar la decisión correcta para su objetivo

La elección entre los métodos de deposición está dictada enteramente por el resultado deseado. Comprender su objetivo principal es el primer paso para seleccionar el enfoque correcto.

- Si su enfoque principal es crear películas de alta pureza con defectos mínimos (p. ej., para óptica o semiconductores): Los métodos PVD como el sputtering catódico son a menudo la opción superior.

- Si su enfoque principal es recubrir uniformemente una superficie tridimensional compleja: CVD ofrece una excelente conformidad, asegurando que la película cubra todas las características de manera uniforme.

- Si su enfoque principal es trabajar con una amplia gama de materiales, incluidos metales y aleaciones a bajas temperaturas: PVD proporciona una inmensa flexibilidad en los materiales fuente que se pueden depositar.

En última instancia, dominar la deposición de película delgada consiste en construir nuevas funcionalidades desde el átomo hacia arriba, transformando una superficie simple en un componente de alto rendimiento.

Tabla de resumen:

| Aspecto | PVD (p. ej., Sputtering) | CVD |

|---|---|---|

| Principal fortaleza | Alta pureza, Bajos defectos | Excelente conformidad en formas complejas |

| Tipo de proceso | Físico (Línea de visión) | Químico (Reacción superficial) |

| Ideal para | Óptica, Semiconductores, Metales | Estructuras 3D, Recubrimientos uniformes |

¿Listo para diseñar materiales a nivel atómico? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos avanzados de deposición de película delgada como PVD y CVD. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos ópticos o nuevos nanomateriales, nuestra experiencia puede ayudarlo a lograr una calidad y rendimiento de película superiores. Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar sus objetivos de investigación y producción en nanotecnología.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados