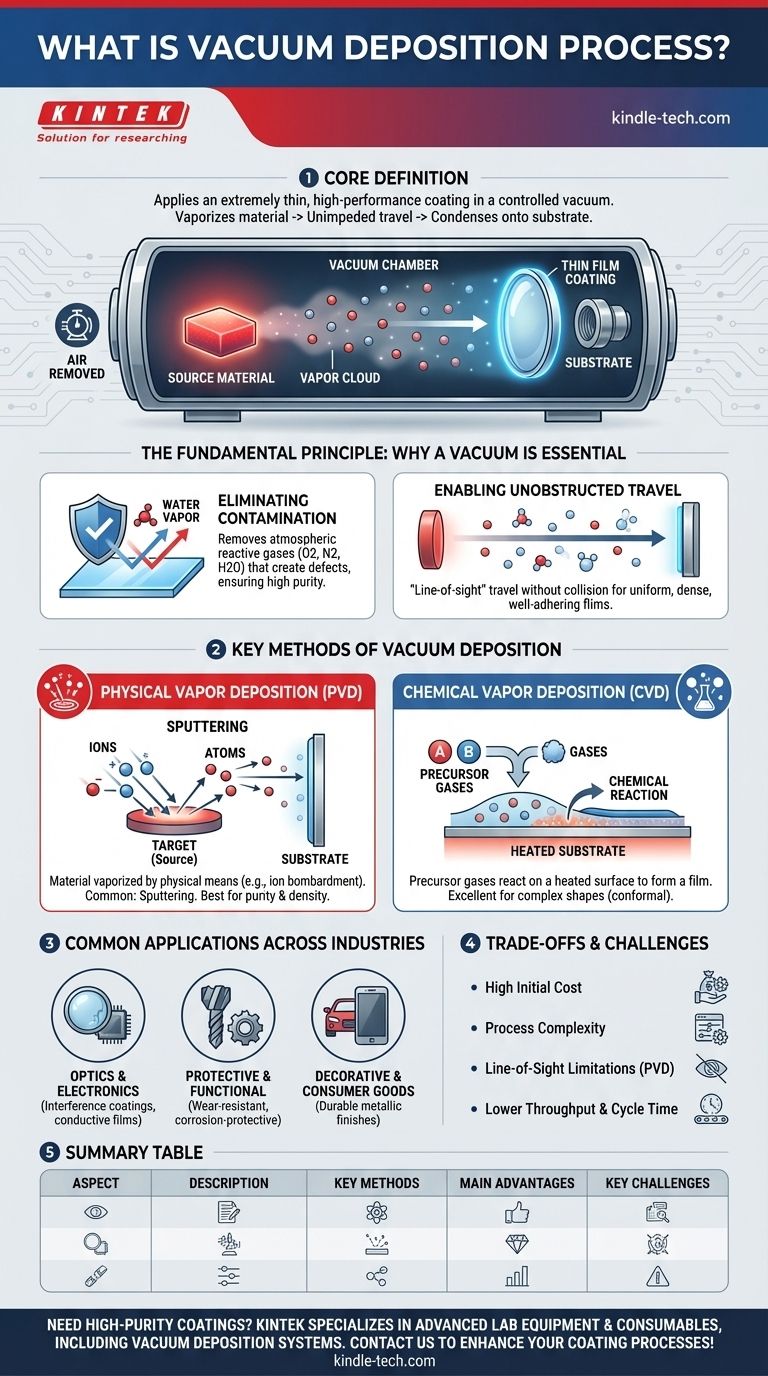

En esencia, la deposición al vacío es una familia de procesos utilizados para aplicar un recubrimiento de material extremadamente delgado y de alto rendimiento sobre una superficie, conocida como sustrato. Todo este proceso tiene lugar dentro de una cámara de vacío altamente controlada. El vacío es el elemento crítico, ya que elimina el aire y otros gases atmosféricos que de otro modo contaminarían o interferirían con el recubrimiento, asegurando una película pura, densa y altamente adherente.

El principio central de la deposición al vacío es convertir un material de recubrimiento sólido o líquido en un vapor, permitiéndole viajar sin obstáculos a través de un vacío, y luego permitir que se condense sobre un objeto objetivo para formar una película delgada. Este entorno controlado es lo que permite la creación de recubrimientos con propiedades ópticas, eléctricas y protectoras precisas que son imposibles de lograr al aire libre.

El Principio Fundamental: Por Qué el Vacío es Esencial

El uso del vacío no es incidental; es la característica definitoria que habilita todo el proceso. Sin él, la calidad y la función de las películas resultantes se verían gravemente comprometidas.

Eliminación de la Contaminación

El aire atmosférico está lleno de gases reactivos como oxígeno, nitrógeno y vapor de agua. Estas partículas reaccionarían con el material de recubrimiento vaporizado, incrustando impurezas y creando defectos en la película final.

Un vacío elimina estos contaminantes, asegurando que la película depositada sea excepcionalmente pura.

Permitir el Viaje sin Obstrucciones

En un vacío, los átomos del material de recubrimiento vaporizado pueden viajar en línea recta desde su fuente hasta el sustrato sin colisionar con las moléculas de aire.

Este viaje de "línea de visión" es crucial para crear películas uniformes, densas y bien adheridas. A presión atmosférica normal, los átomos se dispersarían, lo que resultaría en un recubrimiento de mala calidad y no uniforme.

Métodos Clave de Deposición al Vacío

La deposición al vacío es una categoría amplia, no una técnica única. Los métodos se dividen principalmente en dos familias según cómo se vaporiza el material.

Deposición Física de Vapor (PVD)

En los procesos PVD, el material de recubrimiento se transforma en vapor por medios puramente físicos, como calentamiento o bombardeo iónico.

Uno de los métodos PVD más comunes es el pulverizado catódico (sputtering). Aquí, un bloque sólido del material de recubrimiento (el "blanco") es bombardeado con iones de alta energía, que arrancan átomos de su superficie. Estos átomos expulsados viajan a través del vacío y se depositan sobre el sustrato.

Deposición Química de Vapor (CVD)

En contraste con PVD, CVD implica la introducción de gases precursores en la cámara de vacío.

Estos gases experimentan una reacción química directamente en la superficie calentada del sustrato, dejando una película sólida del material deseado. Este método es excelente para crear recubrimientos altamente uniformes (conformales) sobre formas complejas.

Aplicaciones Comunes en Diversas Industrias

La precisión y pureza de las películas depositadas al vacío las hacen esenciales para innumerables productos industriales y de alta tecnología. Las referencias destacan su uso generalizado.

Óptica y Electrónica

Este proceso es fundamental para crear recubrimientos de interferencia óptica en lentes, recubrimientos de espejos y películas eléctricamente conductoras para dispositivos semiconductores y células solares.

Recubrimientos Protectores y Funcionales

La deposición al vacío se utiliza ampliamente para aplicar recubrimientos extremadamente duros y resistentes al desgaste en herramientas de corte y recubrimientos protectores contra la corrosión en componentes expuestos a entornos hostiles.

Bienes Decorativos y de Consumo

Muchos acabados metálicos en electrónica de consumo, molduras automotrices e incluso joyería se crean mediante deposición al vacío para aplicar un recubrimiento decorativo delgado y duradero.

Comprensión de las Compensaciones y Desafíos

Aunque es potente, la deposición al vacío es un proceso complejo y que consume muchos recursos con consideraciones importantes.

Alto Costo Inicial

Las cámaras de vacío y sus bombas asociadas, fuentes de alimentación y equipos de monitoreo representan una inversión de capital significativa.

Complejidad del Proceso

Lograr un producto reproducible y de alta calidad requiere un control meticuloso del proceso. Como señalan las referencias, el diseño, la operación y el mantenimiento de la cámara son esenciales para obtener resultados consistentes.

Limitaciones de Línea de Visión

Muchas técnicas PVD son procesos de "línea de visión". Esto significa que pueden tener dificultades para recubrir uniformemente las superficies internas o las áreas ocultas de piezas tridimensionales complejas.

Rendimiento y Tiempo de Ciclo

Crear el vacío, ejecutar el ciclo de deposición y enfriar las piezas puede llevar mucho tiempo. Esto puede resultar en un menor rendimiento en comparación con otros métodos de recubrimiento menos precisos, como la pintura o la galvanoplastia.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la estrategia de recubrimiento apropiada depende enteramente del rendimiento y las propiedades requeridas del producto final.

- Si su enfoque principal es la máxima pureza y densidad para un recubrimiento metálico o cerámico: Un método de Deposición Física de Vapor (PVD) como el pulverizado catódico es a menudo la opción superior.

- Si su enfoque principal es aplicar un recubrimiento perfectamente uniforme sobre una forma 3D compleja: La Deposición Química de Vapor (CVD) probablemente sea más adecuada para la tarea.

- Si su enfoque principal es equilibrar el costo y el rendimiento para un acabado protector o decorativo: Debe sopesar la alta inversión inicial en equipos de vacío frente a la calidad y durabilidad inigualables que proporciona.

En última instancia, la deposición al vacío es la tecnología habilitadora detrás del rendimiento de muchos productos modernos, proporcionando una funcionalidad que simplemente no se puede obtener por otros medios.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Principio Central | El material de recubrimiento se vaporiza en un vacío y se condensa sobre un sustrato para formar una película delgada. |

| Métodos Clave | Deposición Física de Vapor (PVD), Deposición Química de Vapor (CVD). |

| Aplicaciones Comunes | Recubrimientos ópticos, dispositivos semiconductores, recubrimientos de herramientas resistentes al desgaste, acabados decorativos. |

| Principales Ventajas | Alta pureza, películas densas, control preciso de las propiedades, excelente adhesión. |

| Desafíos Clave | Alto costo inicial, limitaciones de línea de visión, complejidad del proceso. |

¿Necesita recubrimientos de alta pureza para su laboratorio o línea de producción? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidos sistemas de deposición al vacío adaptados a sus necesidades específicas. Ya sea que trabaje en I+D o en fabricación, nuestras soluciones garantizan recubrimientos precisos y confiables para aplicaciones ópticas, electrónicas y de protección. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de recubrimiento.

Guía Visual

Productos relacionados

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD