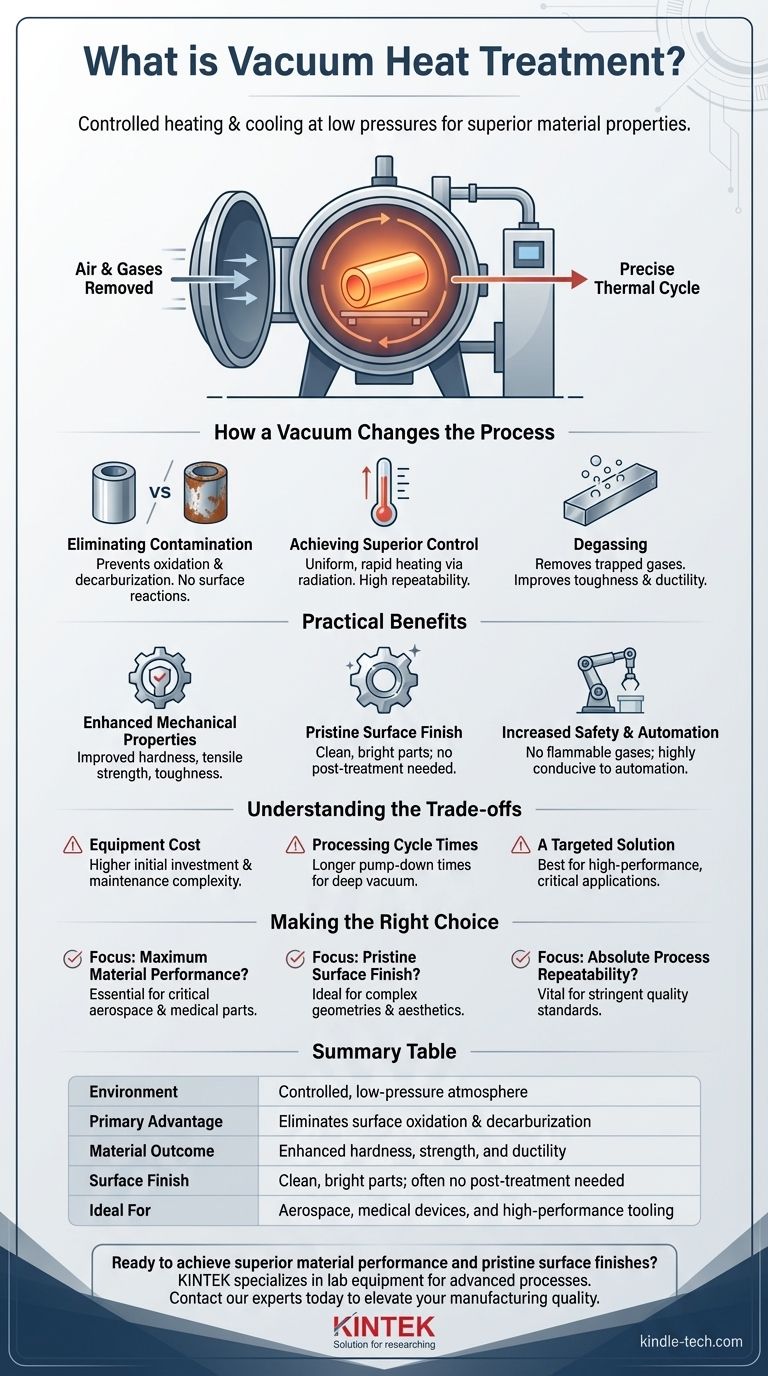

En esencia, el tratamiento térmico al vacío es el proceso de calentar y enfriar metales en un ambiente controlado a presiones inferiores al nivel atmosférico. Al eliminar el aire y otros gases, este método previene reacciones superficiales no deseadas como la oxidación (formación de herrumbre) y la descarburación. Esto permite una manipulación precisa de las propiedades de un material —como la dureza, la resistencia y la ductilidad— mientras produce una pieza limpia y brillante que a menudo no requiere ningún acabado posterior.

El verdadero valor del tratamiento térmico al vacío no es simplemente la ausencia de aire; es el nivel incomparable de control y pureza que proporciona este ambiente, lo que resulta en propiedades superiores del material, acabados superficiales prístinos y resultados altamente repetibles.

Cómo un vacío cambia el proceso de tratamiento térmico

Para comprender los beneficios de esta tecnología, es fundamental captar cómo la eliminación de la atmósfera altera fundamentalmente el entorno de tratamiento. Es menos una técnica única y más una plataforma para lograr resultados metalúrgicos de alta pureza.

Eliminación de la contaminación atmosférica

En un horno convencional, el oxígeno, el nitrógeno y el vapor de agua del aire reaccionan con la superficie caliente del metal. Esto puede provocar oxidación (formación de cascarilla) y descarburación (pérdida de carbono de la superficie), ambos degradan el rendimiento y la apariencia de la pieza.

Una cámara de vacío elimina estos gases reactivos. Esto preserva la química superficial y el brillo originales del material, eliminando la necesidad de procesos de limpieza posteriores costosos y que consumen mucho tiempo, como el chorreado con arena o el decapado ácido.

Lograr un control de proceso superior

El ambiente de vacío permite un calentamiento y enfriamiento extremadamente uniformes y rápidos. Sin aire para transferir calor de manera impredecible, la energía térmica se aplica de manera más directa y uniforme, generalmente a través de la radiación.

Este alto grado de control asegura que cada pieza de un lote, y cada lote a lo largo del tiempo, reciba exactamente el mismo tratamiento. Esta repetibilidad es fundamental para industrias como la aeroespacial y la de dispositivos médicos, donde la consistencia no es negociable.

Desgasificación para la integridad interna del material

Muchos metales contienen gases disueltos, como el hidrógeno, que pueden causar defectos internos y provocar fragilización. El entorno de baja presión de un horno de vacío extrae eficazmente estos gases atrapados del metal.

Este efecto de desgasificación mejora significativamente la tenacidad, la ductilidad y la resistencia a la fatiga del material, lo que conduce a una vida útil más larga y confiable del componente terminado.

Los beneficios prácticos de un ambiente de vacío

La naturaleza precisa, limpia y controlada del tratamiento térmico al vacío se traduce directamente en ventajas tangibles para los componentes fabricados.

Propiedades mecánicas mejoradas

Al prevenir reacciones superficiales negativas y eliminar gases internos dañinos, el proceso permite que el material alcance su máximo potencial. El resultado es una dureza, resistencia a la tracción, tenacidad y funcionalidad general mejoradas.

Acabado superficial prístino

Los componentes tratados al vacío salen del horno limpios, brillantes y libres de decoloración o cascarilla. Esto es especialmente valioso para piezas donde el acabado superficial final es crítico o para geometrías complejas que son difíciles de limpiar después del tratamiento.

Mayor seguridad y automatización

Los hornos de vacío no utilizan gases inflamables o explosivos como parte de su operación estándar, creando un entorno de trabajo mucho más seguro. Todo el proceso también es muy propicio para la automatización, asegurando una ejecución precisa y reduciendo el potencial de error humano.

Comprender las compensaciones

Aunque es potente, el tratamiento térmico al vacío no es la solución ideal para todas las aplicaciones. Reconocer sus limitaciones es clave para tomar una decisión informada.

Costo y complejidad del equipo

Los hornos de vacío son tecnológicamente sofisticados y representan una inversión de capital significativamente mayor que los hornos atmosféricos tradicionales. Las bombas, sellos y sistemas de control requeridos aumentan tanto el costo inicial como la complejidad del mantenimiento continuo.

Tiempos de ciclo de procesamiento

Lograr un vacío profundo requiere tiempo para evacuar la cámara antes de que pueda comenzar el ciclo de calentamiento. Esto puede resultar en tiempos de ciclo generales más largos en comparación con los hornos atmosféricos continuos, haciéndolo más adecuado para la producción por lotes que para piezas de alto volumen y bajo margen.

Una solución dirigida

Para muchas aplicaciones comunes donde una pequeña cantidad de oxidación superficial es aceptable o se eliminará mediante un mecanizado posterior, la precisión del tratamiento al vacío puede ser innecesaria. Es una inversión mejor reservada para materiales y componentes que exigen el más alto nivel de calidad y rendimiento.

Tomar la decisión correcta para su aplicación

En última instancia, la decisión de utilizar el tratamiento térmico al vacío depende completamente de los requisitos de su producto final.

- Si su enfoque principal es el rendimiento máximo del material: La desgasificación y la prevención de la contaminación de un proceso de vacío son esenciales para componentes críticos en la industria aeroespacial, médica y de herramientas de alto rendimiento.

- Si su enfoque principal es una superficie prístina y lista para usar: El tratamiento al vacío elimina la necesidad de limpieza posterior al procesamiento, lo que lo hace ideal para productos terminados con geometrías complejas o requisitos estéticos.

- Si su enfoque principal es la absoluta repetibilidad del proceso: El control preciso de la temperatura y el ambiente asegura que las piezas se produzcan con una consistencia excepcional, vital para cumplir con estándares de calidad rigurosos.

Elegir el tratamiento térmico al vacío es una inversión en control, pureza y resultados predecibles y de alta calidad.

Tabla de resumen:

| Aspecto clave | Beneficio |

|---|---|

| Ambiente | Atmósfera controlada y de baja presión |

| Ventaja principal | Elimina la oxidación superficial y la descarburación |

| Resultado del material | Dureza, resistencia y ductilidad mejoradas |

| Acabado superficial | Piezas limpias y brillantes; a menudo no se necesita postratamiento |

| Ideal para | Aeroespacial, dispositivos médicos y herramientas de alto rendimiento |

¿Listo para lograr un rendimiento superior del material y acabados superficiales prístinos?

KINTEK se especializa en el equipo de laboratorio y los consumibles que impulsan procesos avanzados como el tratamiento térmico al vacío. Nuestra experiencia garantiza que usted tenga las herramientas adecuadas para un control, pureza y resultados repetibles sin precedentes.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio y elevar la calidad de su fabricación.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo