La deposición de vapor de grafeno es un proceso en el que los átomos de carbono, en forma gaseosa, se depositan sobre una superficie para construir una lámina de grafeno del grosor de un átomo. Esta técnica transforma un gas o vapor rico en carbono en una película sólida y altamente ordenada sobre un material objetivo, conocido como sustrato. El más extendido y comercialmente viable de estos métodos es la Deposición Química de Vapor (CVD).

Aunque existen varios métodos de "deposición de vapor", la idea clave es que la elección del proceso y del material del sustrato dicta fundamentalmente la calidad y la escala del grafeno producido. La Deposición Química de Vapor (CVD) sobre un sustrato metálico se ha convertido en el estándar para crear las láminas grandes, de alta calidad y monocapa necesarias para la electrónica avanzada.

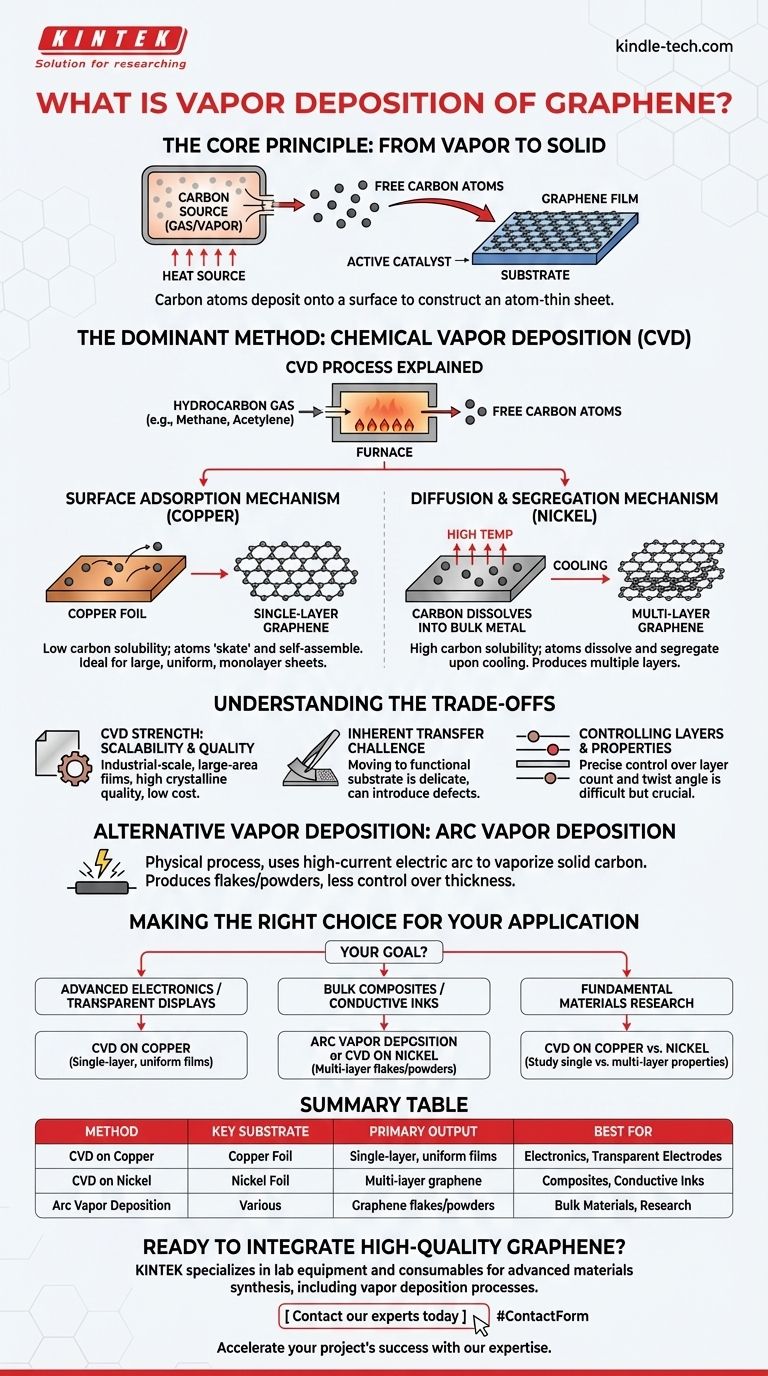

El principio central: del vapor al sólido

Cómo funciona la deposición de vapor

En esencia, cualquier sistema de deposición de vapor implica un entorno controlado, generalmente una cámara de vacío, que contiene una fuente de carbono y un sustrato. Una fuente de calor vaporiza el material de carbono o descompone un gas que contiene carbono. Estos átomos de carbono libres viajan y se asientan sobre el sustrato, formando una película delgada.

El papel crítico del sustrato

El sustrato no es simplemente una superficie pasiva; es un catalizador activo en el proceso. La elección del material del sustrato, más comúnmente una lámina metálica, determina cómo se formará la capa de grafeno. Metales como el cobre y el níquel se utilizan ampliamente porque su estructura atómica proporciona una plantilla para la red hexagonal del grafeno.

El método dominante: Deposición Química de Vapor (CVD)

Explicación del proceso CVD

En un proceso CVD típico, se introduce un gas hidrocarburo como metano o acetileno en un horno de alta temperatura que contiene el sustrato. El calor intenso rompe los enlaces químicos del gas, liberando átomos de carbono individuales que luego son libres de depositarse en la superficie del metal.

El mecanismo de adsorción superficial (Cobre)

Los metales como el cobre tienen una baja solubilidad para el carbono. Esto significa que los átomos de carbono no se disuelven en el metal. En cambio, "patinan" sobre la superficie caliente y se autoensamblan directamente en una red hexagonal.

Debido a que el proceso es autolimitado, produce casi exclusivamente una capa única y continua de grafeno. Esto lo convierte en el método preferido para aplicaciones que requieren láminas monocapa grandes y uniformes, como electrodos transparentes y sensores.

El mecanismo de difusión y segregación (Níquel)

En contraste, los metales como el níquel tienen una alta solubilidad para el carbono. A altas temperaturas, los átomos de carbono se disuelven dentro del volumen del metal, como el azúcar disolviéndose en agua caliente.

A medida que la lámina de níquel se enfría, su capacidad para retener carbono disminuye, y los átomos de carbono disueltos precipitan o "segregan" de nuevo a la superficie, donde forman grafeno. Este método puede producir fácilmente múltiples capas de grafeno, lo que puede ser una ventaja o una desventaja dependiendo de la aplicación.

Comprensión de las compensaciones

Fortaleza de la CVD: Escalabilidad y calidad

En comparación con otros métodos, la CVD es la más prometedora para la producción a escala industrial. Es capaz de producir películas de grafeno de gran área (medidas en metros cuadrados) con alta calidad cristalina y un costo relativamente bajo.

El desafío inherente de la transferencia

Un obstáculo práctico significativo es que el grafeno cultivado en un sustrato metálico debe moverse a un sustrato funcional (como silicio, vidrio o plástico) para ser útil. Este proceso de transferencia es delicado, puede introducir defectos e impurezas, y sigue siendo un gran desafío para la producción en masa.

Control de capas y propiedades

Lograr un control perfecto sobre el número de capas de grafeno y su alineación rotacional (el "ángulo de torsión") es difícil. Estos detalles estructurales tienen un profundo impacto en las propiedades eléctricas y ópticas finales del material, lo que convierte el control preciso en un área clave de investigación continua.

Métodos alternativos de deposición de vapor

Deposición por arco de vapor

Este es un proceso físico, no químico. Utiliza un arco eléctrico de alta corriente para vaporizar una fuente de carbono sólida, como una varilla de grafito. El vapor de carbono resultante se condensa luego en un sustrato cercano.

Aunque es eficaz para producir escamas o polvos de grafeno, este método ofrece menos control sobre el grosor de la capa y la uniformidad de la película en comparación con la CVD.

Tomar la decisión correcta para su aplicación

Comprender los matices de cada técnica de deposición es crucial para seleccionar el tipo correcto de grafeno para un objetivo específico.

- Si su enfoque principal son la electrónica avanzada o las pantallas transparentes: La CVD sobre cobre es el estándar de la industria para producir las películas de grafeno monocapa de gran área necesarias.

- Si su enfoque principal es crear compuestos a granel o tintas conductoras: La deposición por arco de vapor o la CVD sobre níquel pueden ser más eficientes para producir mayores cantidades de escamas y polvos de grafeno multicapa.

- Si su enfoque principal es la investigación fundamental de materiales: La elección entre sustratos de cobre y níquel proporciona una forma directa de estudiar las diferentes propiedades del grafeno monocapa frente al multicapa.

Dominar la síntesis de grafeno a través de la deposición de vapor es el paso fundamental para desbloquear su potencial revolucionario en la ciencia y la tecnología.

Tabla resumen:

| Método | Sustrato clave | Resultado principal | Mejor para |

|---|---|---|---|

| CVD sobre Cobre | Lámina de Cobre | Películas monocapa uniformes | Electrónica, Electrodos Transparentes |

| CVD sobre Níquel | Lámina de Níquel | Grafeno multicapa | Compuestos, Tintas Conductoras |

| Deposición por Arco de Vapor | Varios | Escamas/polvos de grafeno | Materiales a granel, Investigación |

¿Listo para integrar grafeno de alta calidad en su investigación o desarrollo de productos?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles esenciales para la síntesis de materiales avanzados, incluidos los procesos de deposición de vapor. Nuestra experiencia puede ayudarle a seleccionar las herramientas adecuadas para lograr un control preciso sobre las propiedades de su grafeno, ya sea que esté escalando para la producción o superando los límites de la investigación fundamental.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus necesidades específicas de laboratorio y acelerar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión