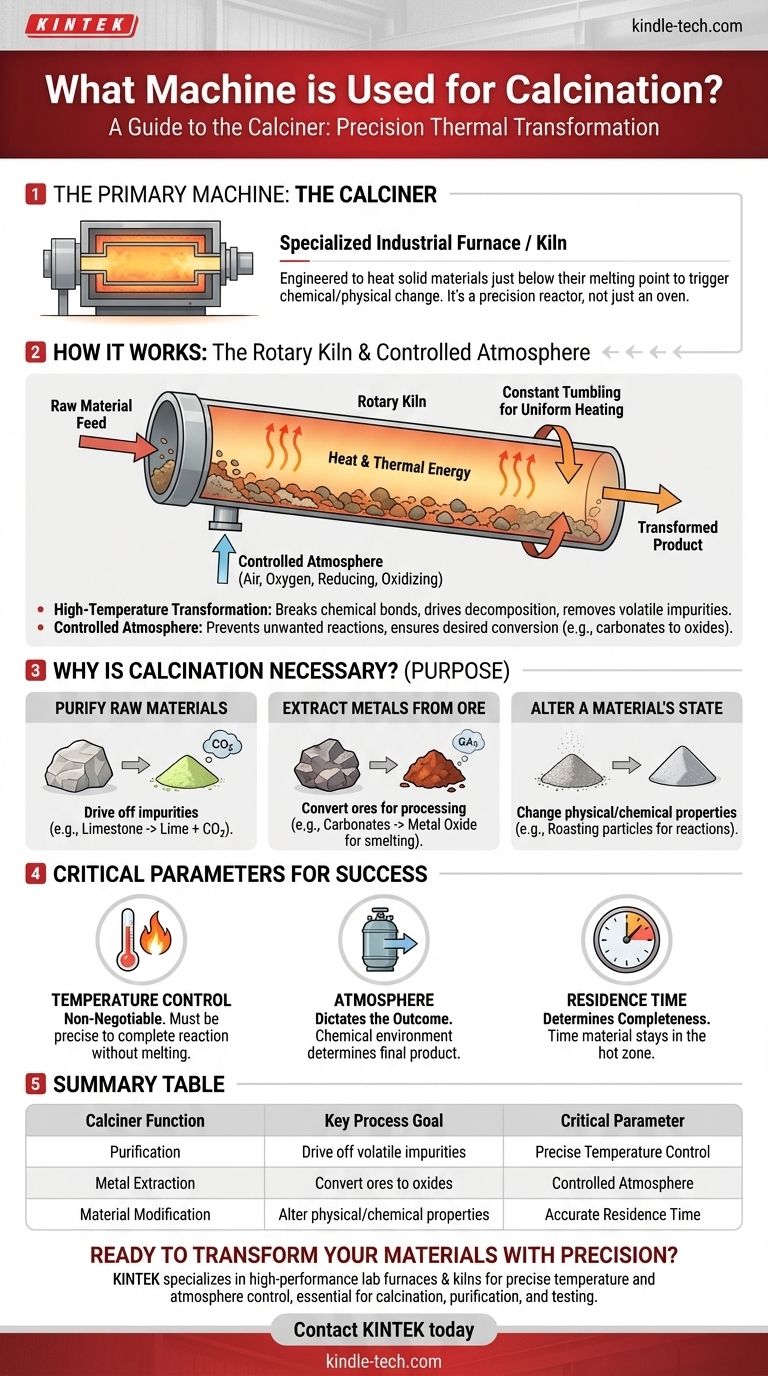

La máquina principal utilizada para la calcinación es un calcinador, que es un horno o kiln industrial especializado. Este equipo está diseñado para calentar materiales sólidos a temperaturas muy altas, justo por debajo de su punto de fusión, dentro de una atmósfera controlada con precisión para desencadenar un cambio químico o físico.

Un calcinador no es simplemente un horno de alta temperatura; es un reactor de precisión. Su propósito es alterar fundamentalmente la composición química de un material eliminando sustancias volátiles o provocando la descomposición térmica, todo ello sin fundir la sustancia en sí.

Cómo funciona un calcinador

El diseño de un calcinador está dictado por su función principal: aplicar energía térmica precisa bajo condiciones atmosféricas específicas. Si bien los diseños varían, los principios subyacentes siguen siendo consistentes.

El principio fundamental: transformación a alta temperatura

El trabajo fundamental de un calcinador es calentar los materiales a una temperatura específica y mantenerlos allí. Esta temperatura es lo suficientemente alta como para romper los enlaces químicos, pero se mantiene estratégicamente por debajo del punto de fusión del material.

Este proceso impulsa la descomposición térmica, donde los compuestos se descomponen en sustancias más simples. También se utiliza para eliminar impurezas volátiles, como agua, dióxido de carbono o compuestos de azufre.

Diseño común: el horno rotatorio

Muchos calcinadores están diseñados como un horno rotatorio, un recipiente cilíndrico grande y giratorio. La materia prima se introduce por un extremo y, a medida que el cilindro gira lentamente, el material se revuelve y se mueve hacia el otro extremo.

Este constante volteo asegura que cada partícula se caliente de manera uniforme. Este diseño permite un proceso continuo, lo que lo hace altamente eficiente para la producción a escala industrial.

La importancia de una atmósfera controlada

La calcinación no se trata solo de calor; la atmósfera dentro del calcinador es fundamental. El proceso a menudo se lleva a cabo con un suministro limitado de aire u oxígeno, o incluso en una atmósfera reductora u oxidante específica.

Este control previene reacciones no deseadas y asegura que se produzca la transformación química deseada, como la conversión de carbonatos o sulfatos metálicos en sus respectivos óxidos durante el procesamiento de minerales.

El propósito: por qué es necesaria la calcinación

Las industrias utilizan la calcinación para preparar o purificar materiales para pasos posteriores. El objetivo es crear un producto más refinado, concentrado o químicamente estable.

Para purificar materias primas

El uso más común de la calcinación es eliminar las impurezas. Por ejemplo, calentar piedra caliza (carbonato de calcio) en un calcinador elimina el dióxido de carbono, dejando cal (óxido de calcio), un ingrediente fundamental en la fabricación de cemento y acero.

Para extraer metales de los minerales

En metalurgia, la calcinación es un paso vital. Se utiliza para convertir minerales metálicos en una forma que sea más fácil de procesar. Calentar un mineral de carbonato metálico elimina el dióxido de carbono, dejando un óxido metálico que luego puede fundirse para obtener metal puro.

Para alterar el estado de un material

El proceso también se puede utilizar para cambiar las propiedades físicas o químicas de un material. Esto incluye procesos como la tostación de partículas metálicas finas para prepararlas para reacciones químicas posteriores bajo condiciones atmosféricas específicas.

Comprensión de los parámetros críticos

Una calcinación exitosa depende del control preciso de varias variables. No gestionar estos parámetros da como resultado una reacción incompleta o un producto arruinado.

El control de la temperatura no es negociable

Todo el proceso depende de mantener la temperatura correcta. Si la temperatura es demasiado baja, la reacción no se completará. Si es demasiado alta y el material se funde, el proceso falla y puede dañar el equipo.

La atmósfera dicta el resultado

El entorno químico dentro del calcinador determina el producto final. Usar una atmósfera reductora (bajo oxígeno) producirá un resultado químico diferente al de una atmósfera oxidante (alto oxígeno). Esto debe adaptarse al material específico y al resultado deseado.

El tiempo de residencia determina la completitud

El tiempo de residencia se refiere a cuánto tiempo permanece el material dentro de la zona caliente del calcinador. Esto se controla mediante la velocidad de rotación y la inclinación de un horno rotatorio. Un tiempo de residencia insuficiente conduce a una reacción incompleta, mientras que un tiempo excesivo puede ser ineficiente y desperdiciar energía.

Tomar la decisión correcta para su objetivo

La configuración específica del proceso de calcinación siempre se adapta al objetivo final.

- Si su enfoque principal es la purificación (p. ej., producir cal a partir de piedra caliza): Su principal preocupación es alcanzar la temperatura necesaria para eliminar completamente el compuesto volátil (CO2).

- Si su enfoque principal es la extracción de metales (p. ej., de un mineral): Debe controlar estrictamente tanto la temperatura como la atmósfera para asegurar que el mineral se descomponga en el óxido metálico deseado sin reacciones secundarias no deseadas.

- Si su enfoque principal es la modificación de materiales (p. ej., tostación de polvos): Su éxito depende casi por completo de mantener la composición atmosférica precisa para inducir el cambio químico específico requerido.

En última instancia, el calcinador es una herramienta industrial esencial utilizada para transformar con precisión las materias primas en formas más valiosas, purificadas o reactivas mediante la aplicación controlada de calor.

Tabla de resumen:

| Función del calcinador | Objetivo clave del proceso | Parámetro crítico |

|---|---|---|

| Purificación | Eliminar impurezas volátiles (p. ej., CO2 de la piedra caliza) | Control preciso de la temperatura |

| Extracción de metales | Convertir minerales en óxidos para facilitar el procesamiento | Atmósfera controlada |

| Modificación de materiales | Alterar las propiedades físicas/químicas de una sustancia | Tiempo de residencia preciso |

¿Listo para transformar sus materiales con precisión?

La calcinación es un proceso delicado donde el equipo adecuado marca toda la diferencia. KINTEK se especializa en hornos y kilns de laboratorio de alto rendimiento diseñados para un control preciso de la temperatura y la atmósfera, esencial para una calcinación, purificación y prueba de materiales exitosas.

Ya sea que esté desarrollando nuevos materiales, procesando minerales o asegurando la pureza del producto, nuestro equipo ofrece la fiabilidad y precisión que exige su laboratorio.

Póngase en contacto con KINTEK hoy mismo para encontrar la solución de calcinación perfecta para su aplicación y objetivos específicos.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cómo se selecciona el modo de operación del movimiento del lecho para un horno rotatorio? Optimizar la transferencia de calor y la homogeneidad del material

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación