En esencia, un elemento calefactor falla debido a una combinación de corrosión por alta temperatura y el estrés físico de expandirse y contraerse repetidamente. La propia función de calentarse intensamente es lo que inevitablemente provoca que el material se degrade y se rompa con el tiempo. Este proceso se acelera por factores como el sobrecalentamiento debido a una mala circulación de aire o picos de voltaje.

Un elemento calefactor está en una batalla constante con su propia función. Su propósito es generar calor extremo al resistir la electricidad, pero este mismo calor y estrés eléctrico desgasta lentamente el cable metálico hasta que ya no puede completar el circuito.

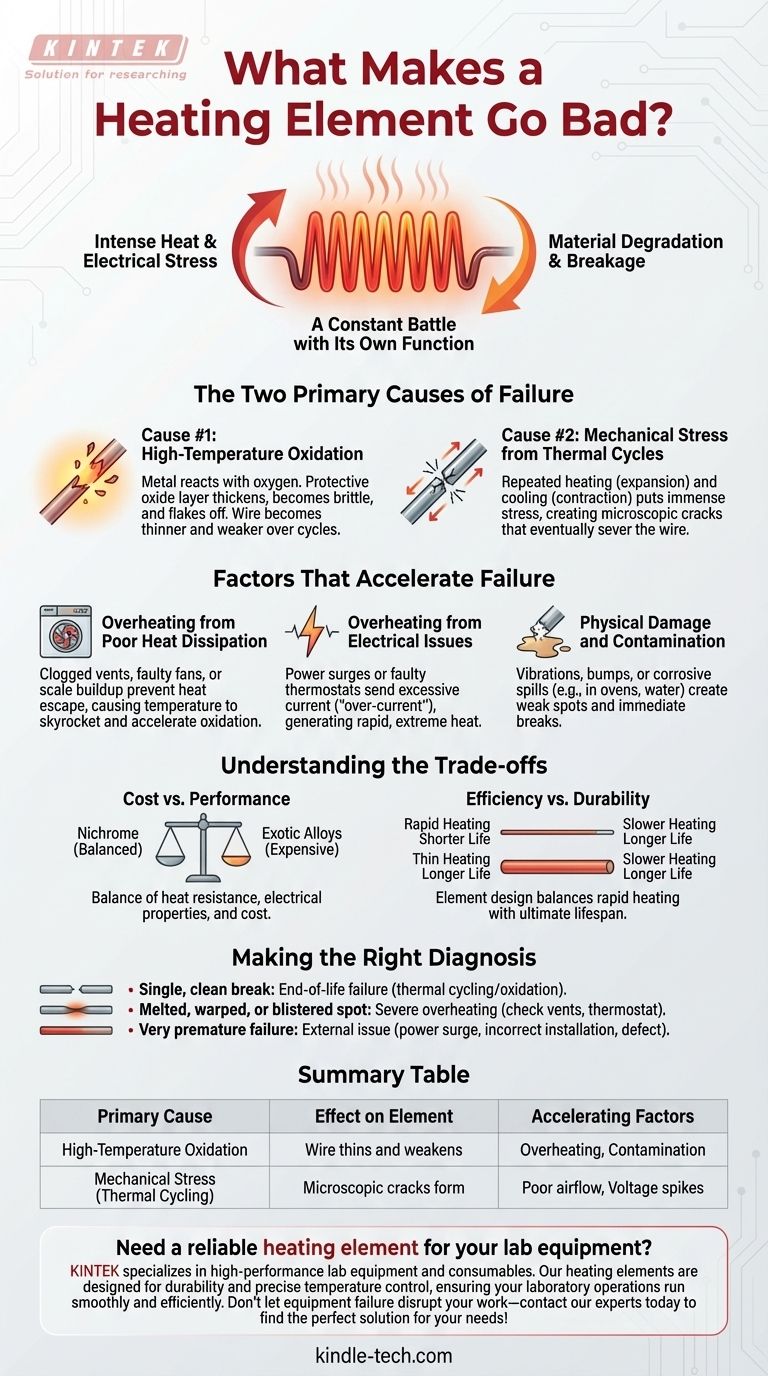

Las dos causas principales de falla

Un elemento calefactor suele estar hecho de un cable especial, como una aleación de níquel-cromo (Nicrom), que está diseñado para soportar altas temperaturas. Sin embargo, incluso estos materiales robustos tienen sus límites.

Causa #1: Oxidación por alta temperatura

Cuando el elemento se pone al rojo vivo, el metal reacciona activamente con el oxígeno del aire. Este proceso se llama oxidación.

Inicialmente, esto forma una capa protectora externa de óxido que evita que el núcleo se queme demasiado rápido. Sin embargo, a lo largo de muchos ciclos, esta capa se engrosa, se vuelve quebradiza y puede desprenderse, exponiendo metal fresco para que se oxide de nuevo. Cada ciclo hace que el cable sea ligeramente más delgado y débil.

Causa #2: Estrés mecánico por ciclos térmicos

Cada vez que enciende el aparato, el elemento se calienta y se expande. Cuando lo apaga, se enfría y se contrae.

Este ciclo constante de expansión y contracción ejerce un inmenso estrés físico sobre el cable metálico. A lo largo de miles de ciclos, este estrés repetido crea microfisuras. Finalmente, una de estas fisuras crecerá lo suficiente como para cortar el cable, creando un circuito abierto.

Factores que aceleran la falla

Si bien todos los elementos eventualmente fallarán por oxidación y estrés térmico, ciertas condiciones pueden acortar drásticamente su vida útil. Estos problemas empujan el elemento más allá de sus límites operativos diseñados.

Sobrecalentamiento por mala disipación de calor

Un elemento calefactor está diseñado para transferir su energía térmica a otra cosa: el aire en una secadora, el agua en un calentador de agua o los alimentos en un horno.

Si este calor no puede escapar eficazmente, la temperatura del elemento se disparará más allá de su rango previsto. Esto acelera drásticamente la oxidación y el estrés. Las causas comunes incluyen un conducto de secadora obstruido, un ventilador defectuoso en un horno de convección o una capa gruesa de sarro mineral en un elemento de calentador de agua.

Sobrecalentamiento por problemas eléctricos

Un elemento está diseñado para un voltaje y corriente específicos. Una sobretensión significativa o una falla en el termostato del aparato pueden enviar una corriente excesiva a través del cable.

Esta condición de "sobrecorriente" genera mucho más calor del que el elemento puede soportar, lo que lleva a un rápido quemado. Es el equivalente eléctrico de hacer funcionar el motor de un automóvil constantemente al límite.

Daños físicos y contaminación

Las vibraciones, golpes o sacudidas pueden dañar un elemento ya quebradizo y caliente, provocando una rotura inmediata.

Además, los derrames en un horno o los contaminantes en el agua pueden corroer la superficie del elemento. Esta corrosión crea un punto débil que se convierte en el foco de una futura falla bajo calor y estrés normales.

Entendiendo las compensaciones

Quizás se pregunte por qué estos componentes no están simplemente construidos para durar para siempre. La respuesta radica en un equilibrio entre la física y la economía.

Costo vs. Rendimiento

Los fabricantes eligen materiales como el Nicrom porque proporcionan el mejor equilibrio entre resistencia al calor, propiedades eléctricas y costo para los electrodomésticos de consumo. El uso de aleaciones más exóticas y duraderas aumentaría significativamente el precio del producto final.

Eficiencia vs. Durabilidad

Un cable más grueso sería más duradero y duraría más. Sin embargo, también tardaría más en calentarse, consumiría más energía para alcanzar la temperatura y podría no encajar en el diseño del aparato. El diseño del elemento es una compensación entre el rendimiento de calentamiento rápido y su vida útil final.

Haciendo el diagnóstico correcto

Comprender por qué falla un elemento le ayuda a identificar la causa raíz del problema en su electrodoméstico.

- Si ve una rotura limpia y única en el cable: Es probable que se trate de una falla estándar al final de su vida útil causada por el ciclo térmico y la oxidación a largo plazo.

- Si ve una mancha derretida, deformada o ampollada: Esto apunta a un sobrecalentamiento severo, y debe investigar la causa, como un conducto bloqueado o un termostato defectuoso.

- Si el elemento falló muy prematuramente: Sospeche de un problema externo como una sobretensión importante, una instalación incorrecta o un defecto de fabricación en la pieza.

Al reconocer que la falla de un elemento calefactor es un resultado inevitable de su función, puede diagnosticar mejor los problemas y apreciar la importancia del mantenimiento para prolongar su vida útil.

Tabla resumen:

| Causa principal | Efecto en el elemento | Factores aceleradores |

|---|---|---|

| Oxidación por alta temperatura | El cable se adelgaza y debilita con el tiempo | Sobrecalentamiento, Contaminación |

| Estrés mecánico (ciclo térmico) | Se forman y crecen microfisuras | Mala circulación de aire, Picos de voltaje |

¿Necesita un elemento calefactor fiable para su equipo de laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento. Nuestros elementos calefactores están diseñados para una mayor durabilidad y un control preciso de la temperatura, asegurando que sus operaciones de laboratorio se desarrollen sin problemas y de manera eficiente. No deje que una falla del equipo interrumpa su trabajo—contacte a nuestros expertos hoy para encontrar la solución perfecta para sus necesidades.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

La gente también pregunta

- ¿Cuál es el punto de fusión del tungsteno en comparación con otros metales? Descubre el metal definitivo resistente al calor

- ¿Qué elementos calefactores para hornos de alta temperatura deben utilizarse en atmósfera oxidante? ¿MoSi2 o SiC para un rendimiento superior?

- ¿Cuál es el punto de fusión más alto del molibdeno? 2622°C para aplicaciones de calor extremo

- ¿Qué elementos calefactores para hornos de alta temperatura deben utilizarse en ambientes oxidantes? Seleccione el elemento adecuado para su laboratorio

- ¿Los elementos calefactores se degradan con el tiempo? Comprendiendo el deterioro inevitable para un mejor rendimiento

- ¿Cuánto dura el aislamiento de fibra? La verdad sobre su vida útil y rendimiento reales

- ¿Qué causa la falla del elemento calefactor? Evite el tiempo de inactividad comprendiendo el proceso de degradación

- ¿Cuáles son los requisitos específicos de control de temperatura para los termopares de alta precisión? Lograr una precisión de ±0.3°C