La fabricación de placas empujadoras de mulita efectivas para hornos de hidrógeno presenta un desafío significativo, principalmente debido a la dificultad para establecer un enlace de mulita fuerte y bien formado durante el proceso de producción. Este desafío inherente del material se ve agravado por las severas condiciones de operación dentro de los hornos de hidrógeno, que hacen que muchas formulaciones cerámicas estándar sean inadecuadas.

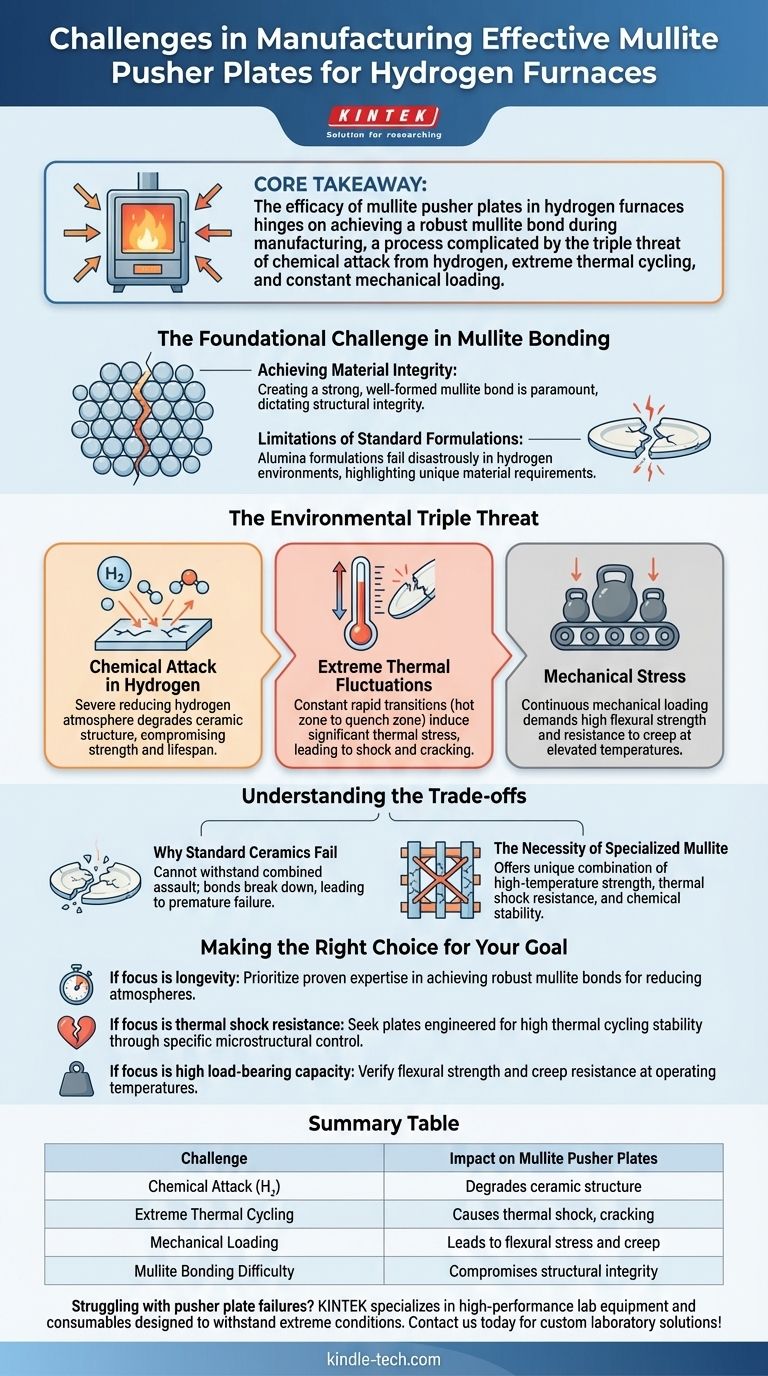

Conclusión Clave: La eficacia de las placas empujadoras de mulita en hornos de hidrógeno depende de lograr un enlace de mulita robusto durante la fabricación, un proceso complicado por la triple amenaza del ataque químico del hidrógeno, la ciclación térmica extrema y la carga mecánica constante.

El Desafío Fundamental en el Enlace de Mulita

Logrando la Integridad del Material

Crear un enlace de mulita fuerte y bien formado es el obstáculo de fabricación primordial. Este enlace dicta la integridad estructural de la placa y su resistencia a la degradación.

Limitaciones de las Formulaciones Estándar

Las formulaciones de alúmina, aunque efectivas en condiciones de cocción al aire incluso a altas temperaturas, a menudo fallan desastrosamente en los duros entornos de hidrógeno. Esto resalta los requisitos de materiales únicos para aplicaciones en hornos de hidrógeno.

La Triple Amenaza Ambiental

La necesidad de placas empujadoras cerámicas altamente especializadas está impulsada por una combinación única de tres factores extremos.

Ataque Químico en Hidrógeno

La atmósfera reductora severa de hidrógeno dentro de estos hornos ataca químicamente muchos materiales. Este entorno puede degradar la estructura cerámica, comprometiendo su resistencia y vida útil.

Fluctuaciones Térmicas Extremas

Las placas empujadoras soportan transiciones constantes y rápidas entre la zona caliente y la zona de enfriamiento. Esta ciclación térmica extrema induce un estrés significativo, lo que lleva a choque térmico y agrietamiento en materiales no diseñados para tales condiciones.

Estrés Mecánico

Las placas están sujetas a una carga mecánica continua a medida que transportan piezas a través del horno. Este peso y movimiento constantes exigen una alta resistencia a la flexión y resistencia a la fluencia, especialmente a temperaturas elevadas.

Comprendiendo las Compensaciones

Por Qué Fallan las Cerámicas Estándar

Los materiales adecuados para entornos menos exigentes simplemente no pueden soportar el asalto combinado de la reducción química, los rápidos cambios de temperatura y el estrés mecánico sostenido. Sus enlaces se descomponen, lo que lleva a fallas prematuras.

La Necesidad de Mulita Especializada

La mulita, cuando está bien unida, ofrece una combinación única de resistencia a altas temperaturas, resistencia al choque térmico y estabilidad química en atmósferas reductoras. Sin embargo, lograr este estado óptimo durante la fabricación es complejo.

Tomando la Decisión Correcta para Su Objetivo

Seleccionar placas empujadoras de mulita efectivas requiere una comprensión clara de estos desafíos de fabricación y operación.

- Si su enfoque principal es la longevidad en entornos de hidrógeno: Priorice a los fabricantes con experiencia comprobada en lograr enlaces de mulita robustos específicamente para atmósferas reductoras, lo que a menudo indica técnicas de procesamiento especializadas.

- Si su enfoque principal es la resistencia al choque térmico: Busque placas diseñadas para una alta estabilidad de ciclación térmica, a menudo a través de un control microestructural específico para mitigar el estrés.

- Si su enfoque principal es la alta capacidad de carga: Verifique la resistencia a la flexión y la resistencia a la fluencia del material a las temperaturas de operación, asegurándose de que pueda soportar el peso máximo de la pieza.

Las placas empujadoras de mulita efectivas son un componente crítico para los hornos de sinterización PM a alta temperatura, que exigen ciencia de materiales avanzada y precisión de fabricación.

Tabla Resumen:

| Desafío | Impacto en las Placas Empujadoras de Mulita |

|---|---|

| Ataque Químico (H₂) | Degrada la estructura cerámica, reduciendo la resistencia y la vida útil |

| Ciclación Térmica Extrema | Causa choque térmico, agrietamiento y fatiga del material |

| Carga Mecánica | Provoca estrés de flexión y fluencia a altas temperaturas |

| Dificultad de Enlace de Mulita | Compromete la integridad estructural si no se forma correctamente durante la fabricación |

¿Tiene problemas con fallas en las placas empujadoras de su horno de hidrógeno? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento diseñados para soportar condiciones extremas. Nuestra experiencia en cerámicas avanzadas garantiza que los componentes de su horno ofrezcan la máxima longevidad y confiabilidad. Contáctenos hoy para discutir una solución personalizada para los desafíos más difíciles de su laboratorio.

Guía Visual

Productos relacionados

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

- Placa de Cerámica de Circonio Estabilizado con Itria Mecanizada de Precisión para Ingeniería de Cerámicas Finas Avanzadas

- Placa de grafito de carbono fabricada por el método de prensado isostático

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Placa Cerámica de Nitruro de Boro (BN)

La gente también pregunta

- ¿Cuál es la cerámica industrial más común? Descubra por qué la alúmina domina innumerables aplicaciones

- ¿Cuáles son las ventajas del proceso de seleccionar una placa de alúmina para la síntesis de nanofilms de CuO? Lograr una pureza superior

- ¿Cuál es la temperatura máxima para un tubo de alúmina? Desbloquee todo su potencial con alta pureza

- ¿Cuáles son las propiedades típicas de los refractarios de alta alúmina (Al2O3)? Mejore el rendimiento con resiliencia a altas temperaturas

- ¿Cuál es la temperatura máxima de funcionamiento de la alúmina? El papel crítico de la pureza y la forma