En ingeniería profesional y ciencia, ningún material es "el" más resistente al calor. En cambio, la resistencia al calor extremo es una característica de varias clases de materiales distintas, cada una con propiedades únicas. Los más comunes y efectivos son las cerámicas avanzadas como la zirconia, los metales refractarios como el tungsteno y las superaleaciones a base de níquel como Inconel.

La idea más crítica es que seleccionar un material resistente al calor no se trata de encontrar el punto de fusión más alto. Se trata de hacer coincidir los comportamientos específicos a alta temperatura de un material —su resistencia, estabilidad química y resistencia al choque térmico— con las exigencias precisas de su entorno previsto.

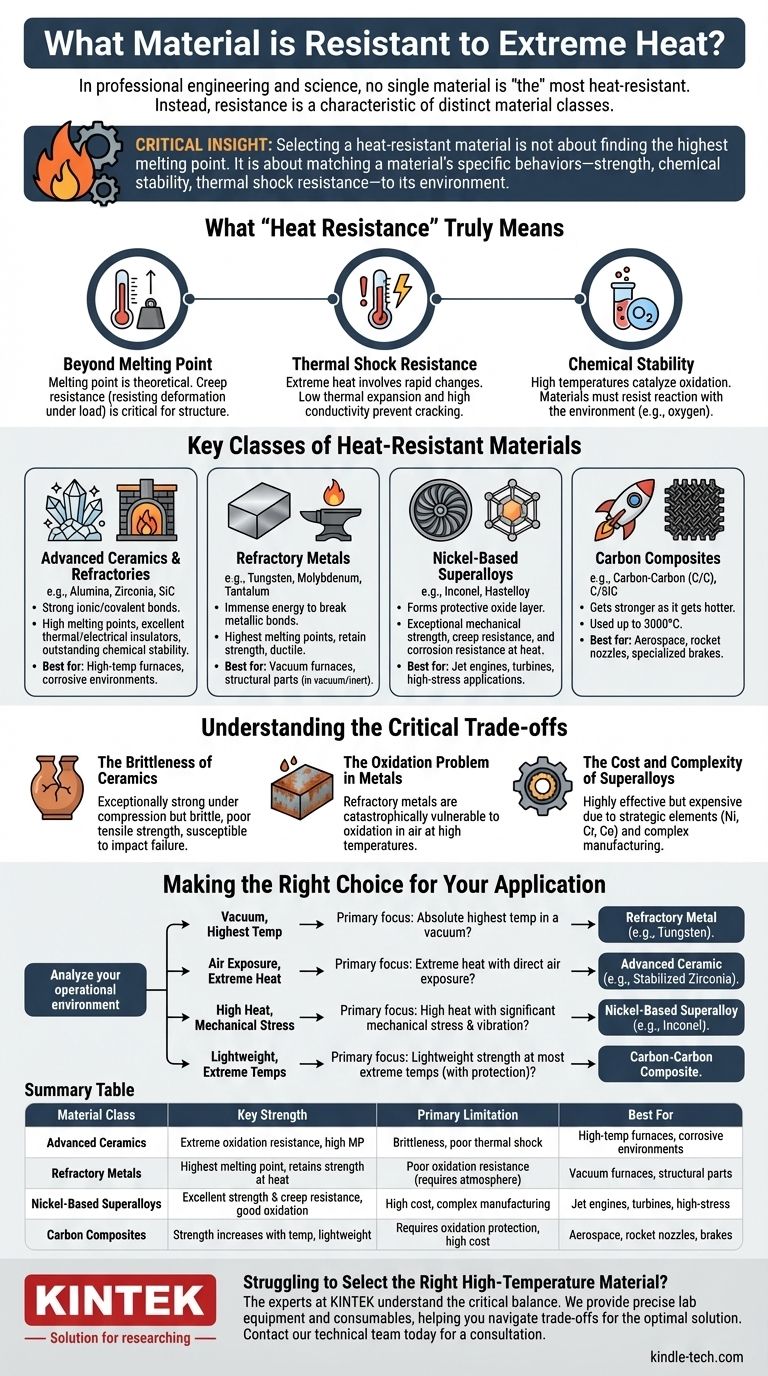

Lo que realmente significa "Resistencia al Calor"

Para elegir el material correcto, debe mirar más allá de una simple clasificación de temperatura. La verdadera resistencia al calor es una combinación de múltiples propiedades que dictan cómo se comporta un material bajo estrés térmico.

Más allá del punto de fusión

El punto de fusión de un material es su límite superior teórico, pero su límite práctico suele ser mucho menor.

La resistencia a la fluencia (creep), o la capacidad de resistir la deformación bajo una carga constante a altas temperaturas, es a menudo el factor más crítico en aplicaciones estructurales.

Resistencia al Choque Térmico

El calor extremo rara vez ocurre en el vacío; implica cambios rápidos de temperatura.

El choque térmico es la tensión inducida en un material cuando diferentes partes se expanden o contraen a diferentes velocidades. Los materiales con baja expansión térmica y alta conductividad térmica generalmente funcionan mejor.

Estabilidad Química

Las altas temperaturas actúan como catalizador para las reacciones químicas, especialmente la oxidación.

Un material que funciona excepcionalmente bien en un vacío o atmósfera inerte puede fallar catastróficamente en presencia de oxígeno. La resistencia a la oxidación es un criterio de selección crucial para aplicaciones del mundo real.

Clases Clave de Materiales Resistentes al Calor

Los materiales que operan a temperaturas extremas se encuentran típicamente en tres categorías principales, cada una con un mecanismo subyacente diferente para su resistencia.

Cerámicas Avanzadas y Materiales Refractarios

Estos materiales (p. ej., alúmina, zirconia, carburo de silicio) se definen por sus enlaces iónicos y covalentes increíblemente fuertes.

Poseen algunos de los puntos de fusión más altos y son excelentes aislantes térmicos y eléctricos. Su estabilidad química, particularmente contra la oxidación, es sobresaliente.

Metales Refractarios

Este grupo incluye tungsteno, molibdeno, tantalio y niobio. Sus altos puntos de fusión se deben a la inmensa energía requerida para romper los enlaces metálicos en sus estructuras cristalinas.

Estos metales retienen una resistencia significativa a temperaturas donde los aceros y las superaleaciones fallarían. También son dúctiles, a diferencia de las cerámicas.

Superaleaciones a Base de Níquel

Las superaleaciones como Inconel y Hastelloy son aleaciones metálicas diseñadas específicamente para entornos de alta tensión, alta temperatura y altamente corrosivos.

No tienen los puntos de fusión más altos, pero forman una capa de óxido protectora y estable en su superficie que les permite mantener una resistencia mecánica excepcional y resistir la corrosión a temperaturas elevadas.

Compuestos de Carbono

Materiales como Carbono-Carbono (C/C) o Carburo de Silicio Reforzado con Fibra de Carbono (C/SiC) están en una clase por sí mismos.

El C/C se vuelve más fuerte a medida que se calienta. Se utiliza en aplicaciones como toberas de cohetes y frenos de alto rendimiento, donde las temperaturas pueden superar los 3000 °C.

Comprender las Compensaciones Críticas

Ningún material es perfecto. Las capacidades extraordinarias de los materiales resistentes al calor conllevan limitaciones significativas que debe tener en cuenta en su proceso de diseño y selección.

La Fragilidad de las Cerámicas

Aunque excepcionalmente fuertes bajo compresión, las cerámicas son frágiles y tienen una mala resistencia a la tracción.

Son muy susceptibles a fallas catastróficas por impacto mecánico o defectos internos, lo que las hace inadecuadas para aplicaciones que requieren tenacidad.

El Problema de la Oxidación en los Metales

La principal debilidad de los metales refractarios es su vulnerabilidad catastrófica a la oxidación a altas temperaturas.

El tungsteno y el molibdeno literalmente se quemarán en el aire a temperaturas muy por debajo de sus puntos de fusión. Deben usarse en vacío o atmósfera inerte, o protegerse con recubrimientos especializados.

El Costo y la Complejidad de las Superaleaciones

Las superaleaciones son muy efectivas, pero están compuestas de elementos costosos y a menudo estratégicos como níquel, cromo y cobalto.

Sus procesos de fabricación y mecanizado son difíciles y costosos, lo que reserva su uso para aplicaciones críticas como turbinas de motores a reacción y reactores nucleares, donde el rendimiento justifica el gasto.

Tomando la Decisión Correcta para su Aplicación

Su selección debe estar impulsada por una comprensión clara del entorno operativo. Analice la combinación de calor, carga mecánica y exposición química que enfrentará su componente.

- Si su enfoque principal es la temperatura absoluta más alta en un vacío: Un metal refractario como el tungsteno es la mejor opción debido a su punto de fusión inigualable.

- Si su enfoque es calor extremo combinado con exposición directa al aire: Una cerámica avanzada como la zirconia estabilizada ofrece una resistencia a la oxidación y estabilidad superiores.

- Si su enfoque es calor alto combinado con tensión mecánica y vibración significativas: Una superaleación a base de níquel como Inconel proporciona la resistencia, resistencia a la fluencia y vida útil a la fatiga necesarias.

- Si su enfoque es resistencia ligera a las temperaturas más extremas (con protección): Se necesita un compuesto de carbono-carbono para aplicaciones especializadas aeroespaciales o de frenado.

En última instancia, elegir el material correcto es un ejercicio para equilibrar las propiedades ideales con las limitaciones y compensaciones del mundo real.

Tabla Resumen:

| Clase de Material | Fortaleza Clave | Limitación Principal | Mejor Para |

|---|---|---|---|

| Cerámicas Avanzadas | Resistencia extrema a la oxidación, alto punto de fusión | Fragilidad, mala resistencia al choque térmico | Hornos de alta temperatura, entornos corrosivos |

| Metales Refractarios | Punto de fusión más alto, retiene resistencia al calor | Mala resistencia a la oxidación (requiere atmósfera protectora) | Hornos de vacío, piezas estructurales de alta temperatura |

| Superaleaciones a Base de Níquel | Excelente resistencia y resistencia a la fluencia, buena oxidación | Alto costo, fabricación compleja | Motores a reacción, turbinas, aplicaciones de alta tensión |

| Compuestos de Carbono | La resistencia aumenta con la temperatura, muy ligeros | Requiere protección contra la oxidación, alto costo | Aeroespacial, toberas de cohetes, frenos especializados |

¿Tiene dificultades para seleccionar el material de alta temperatura adecuado para su laboratorio?

Elegir el material equivocado puede provocar fallas en el equipo, costosos tiempos de inactividad y resultados comprometidos. Los expertos de KINTEK comprenden el equilibrio crítico entre temperatura, tensión mecánica y entorno químico.

Nos especializamos en proporcionar el equipo y consumibles de laboratorio precisos que su investigación demanda. Ya sea que necesite componentes hechos de cerámicas avanzadas, metales refractarios o superaleaciones, podemos ayudarle a navegar por las compensaciones para encontrar la solución óptima para su aplicación específica.

Permita que nuestra experiencia lo guíe hacia una solución confiable y de alto rendimiento. Comuníquese con nuestro equipo técnico hoy para una consulta personalizada.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

La gente también pregunta

- ¿Cuál es el propósito principal de usar papel de lija de SiC de alta malla? Optimizar la preparación de la superficie para la unión por difusión

- ¿Qué papel juegan las agitadores termostáticas y los matraces Erlenmeyer en la bioconversión? Optimice su proceso de xilosa a xilitol

- ¿Cuál es la temperatura más alta para la soldadura fuerte (brazing)? La verdad sobre las temperaturas óptimas de soldadura fuerte

- ¿Cuál es la diferencia entre el grafito extruido y el isostático? Elija el material adecuado para su aplicación

- ¿Qué es la pulverización catódica de nanomateriales? La guía definitiva para la deposición de películas delgadas

- ¿Cuál es el principio detrás del proceso de extracción? Dominando la solubilidad selectiva para una separación eficiente

- ¿Es la pirólisis renovable o no renovable? La respuesta está en su materia prima

- ¿Cuáles son los defectos que ocurren durante el tratamiento térmico del acero? Evitar el agrietamiento, la deformación y las zonas blandas