En esencia, el recocido es un tratamiento térmico correctivo aplicado a una amplia gama de metales que han sido endurecidos o estresados durante la fabricación. Los materiales más comúnmente recocidos incluyen varios aceros (al carbono, aleados e inoxidables), superaleaciones como el Inconel, y metales no ferrosos como el aluminio, el latón y el cobre. El proceso se utiliza para restaurar la ductilidad y aliviar las tensiones internas, haciendo que el material sea más fácil de trabajar.

La clave es que el recocido no se define por el producto final, sino por la condición del material. Es un proceso fundamental que se utiliza siempre que un metal se vuelve demasiado quebradizo debido a la fabricación, lo que requiere un "reinicio" a un estado más blando y maleable.

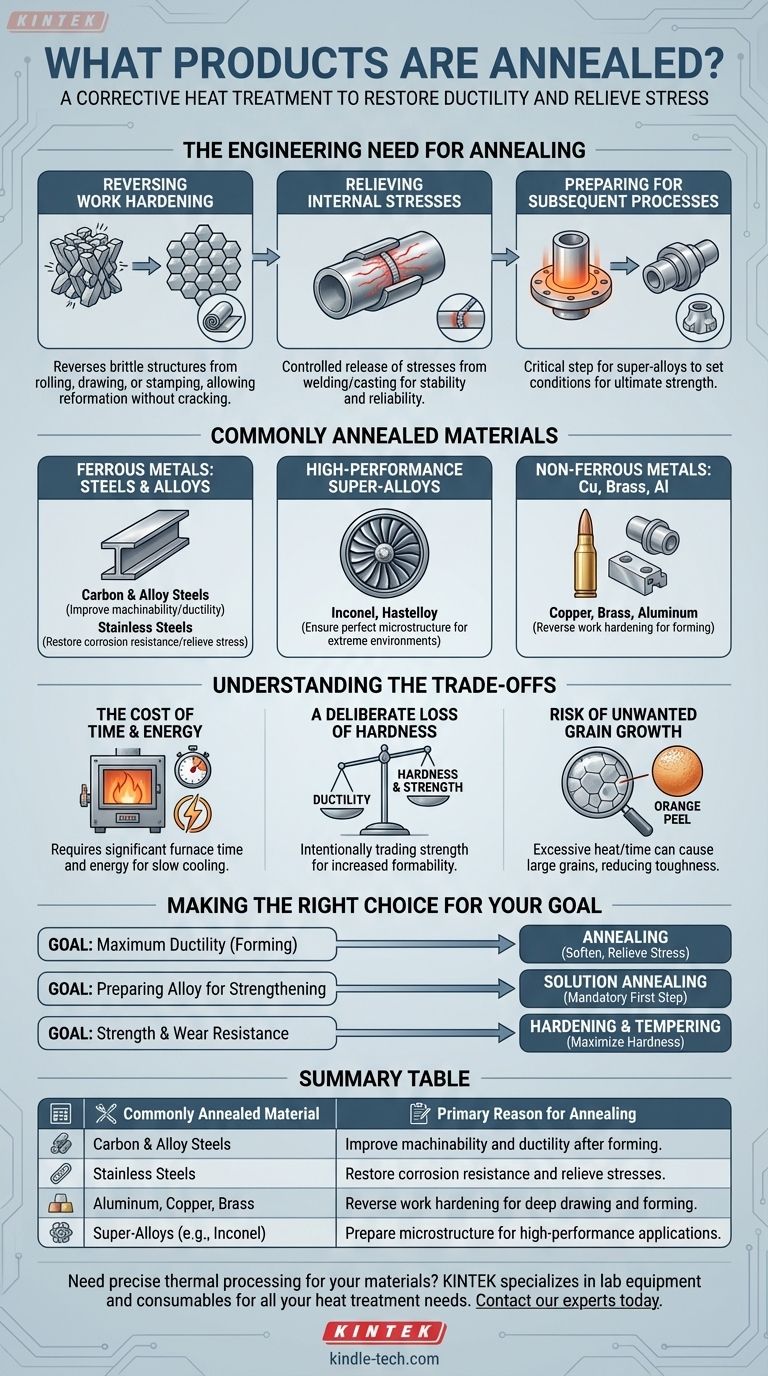

La necesidad de ingeniería del recocido

El recocido no es un paso arbitrario; es una solución precisa a los problemas creados durante la fabricación de metales. Cuando los metales se doblan, estiran o mecanizan, su estructura cristalina interna cambia, lo que lleva a un aumento de la dureza y la fragilidad.

Revertir el endurecimiento por trabajo

Muchos procesos de fabricación, como el laminado, el estirado o el estampado, provocan el endurecimiento por trabajo. Esto hace que el metal sea más fuerte, pero también significativamente menos dúctil.

El recocido revierte esto calentando el metal, permitiendo que la estructura cristalina se reforme en un estado más uniforme y menos estresado. Esto hace posible las operaciones de conformado posteriores sin riesgo de agrietamiento.

Aliviar las tensiones internas

Procesos como la soldadura o la fundición pueden introducir tensiones internas significativas dentro de un material. Estas tensiones ocultas pueden provocar fallas prematuras o inestabilidad dimensional con el tiempo.

Al calentar el material uniformemente y permitir que se enfríe lentamente, el recocido proporciona una forma controlada de liberar estas tensiones, lo que resulta en un componente más estable y confiable.

Preparación para procesos posteriores

Para ciertas aleaciones de alto rendimiento, el recocido es un paso preparatorio crítico.

Por ejemplo, los aceros de endurecimiento por precipitación (como el 17-4 o el 15-5 inoxidable) y las superaleaciones a menudo se "recocen en solución" para ponerlos en la condición correcta para un proceso final de endurecimiento por envejecimiento, que les da su máxima resistencia.

Un vistazo a los materiales comúnmente recocidos

Si bien el principio es universal, la aplicación del recocido varía según las propiedades del material y el uso previsto.

Metales ferrosos: aceros y aleaciones

El acero y sus aleaciones son los materiales más frecuentemente recocidos. El proceso es esencial para mejorar la maquinabilidad de los aceros con alto contenido de carbono o para hacer que el acero aleado sea lo suficientemente dúctil para operaciones de conformado complejas.

Para los aceros inoxidables, el recocido también desempeña un papel crucial en la restauración de la máxima resistencia a la corrosión, que puede verse comprometida durante la fabricación.

Superaleaciones de alto rendimiento

Materiales como el Inconel y el Hastelloy se utilizan en entornos extremos donde la integridad del material no es negociable.

Estas aleaciones se someten a ciclos de recocido precisos, a menudo en un horno de vacío, para asegurar una microestructura perfecta libre de defectos antes de que se pongan en servicio en aplicaciones aeroespaciales o de procesamiento químico.

Metales no ferrosos: cobre, latón y aluminio

El cobre y el latón son conocidos por endurecerse por trabajo muy rápidamente. En procesos como el embutido profundo de una vaina de cartucho de latón, el material debe recocerse entre cada etapa de embutido para evitar que se vuelva demasiado quebradizo y se fracture.

El aluminio también se recoce con frecuencia para ablandarlo para operaciones de conformado, especialmente para producir piezas con formas complejas.

Comprender las compensaciones

El recocido es una herramienta poderosa, pero implica compromisos claros e intencionales que los ingenieros deben considerar.

El costo del tiempo y la energía

El proceso de recocido se define por su lenta velocidad de enfriamiento. Esto requiere un tiempo considerable de horno y un consumo de energía, lo que añade tiempo y costo al ciclo de fabricación.

Una pérdida deliberada de dureza

El objetivo principal del recocido es aumentar la ductilidad, lo que se produce a expensas directas de la dureza y la resistencia a la tracción. Se está sacrificando intencionadamente la resistencia por la conformabilidad.

Esta es una distinción crítica de otros tratamientos térmicos como el endurecimiento y el temple, donde el objetivo es maximizar la resistencia.

Riesgo de crecimiento de grano no deseado

La etapa final del recocido implica el crecimiento de grano, donde los cristales reformados en el metal se expanden. Si la temperatura es demasiado alta o el tiempo de mantenimiento es demasiado largo, estos granos pueden volverse excesivamente grandes.

Los granos grandes pueden reducir la tenacidad del material y provocar un mal acabado superficial después del conformado, una condición conocida como "piel de naranja". Un control adecuado es esencial para evitar esto.

Tomar la decisión correcta para su objetivo

Seleccionar un tratamiento térmico consiste en hacer coincidir el proceso con el resultado deseado. El recocido es solo una herramienta entre muchas.

- Si su objetivo principal es la máxima ductilidad para el conformado: El recocido es la opción ideal para ablandar el material, aliviar el estrés y evitar el agrietamiento durante la fabricación.

- Si su objetivo principal es preparar una aleación para el fortalecimiento final: El recocido en solución es el primer paso obligatorio para los materiales de endurecimiento por precipitación para asegurar un tratamiento térmico final exitoso.

- Si su objetivo principal es la resistencia y la resistencia al desgaste: El endurecimiento y el temple, no el recocido, son los procesos diseñados para maximizar la dureza de un material.

En última instancia, el recocido es la decisión estratégica de priorizar la trabajabilidad y la integridad estructural de un material sobre su resistencia bruta.

Tabla resumen:

| Material comúnmente recocido | Razón principal para el recocido |

|---|---|

| Aceros al carbono y aleados | Mejorar la maquinabilidad y la ductilidad después del conformado. |

| Aceros inoxidables | Restaurar la resistencia a la corrosión y aliviar las tensiones. |

| Aluminio, cobre, latón | Revertir el endurecimiento por trabajo para embutición profunda y conformado. |

| Superaleaciones (ej., Inconel) | Preparar la microestructura para aplicaciones de alto rendimiento. |

¿Necesita un procesamiento térmico preciso para sus materiales? KINTEK se especializa en equipos de laboratorio y consumibles para todas sus necesidades de tratamiento térmico. Ya sea que trabaje con acero endurecido o aleaciones de alto rendimiento, nuestras soluciones garantizan propiedades óptimas del material. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar la eficiencia y el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Cuáles son las ventajas de la soldadura fuerte en comparación con la soldadura? Logre una unión de metales limpia y de baja distorsión

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.