Para aprovechar al máximo un proceso de PVD, debe evitar usarlo para aplicaciones donde el recubrimiento de superficies fuera de la línea de visión sea crítico. No debe tratarlo como una solución de fabricación de bajo costo y alta velocidad, ni debe subestimar los requisitos operativos para la manipulación de piezas y el mantenimiento del equipo. Ignorar estas limitaciones a menudo conduce a resultados deficientes y sobrecostos presupuestarios.

Las limitaciones fundamentales de la deposición física de vapor (PVD) se derivan de su naturaleza como un proceso de línea de visión realizado en el vacío. Este único principio dicta qué geometrías de piezas son adecuadas, aumenta la complejidad operativa y, en última instancia, define su estructura de costos.

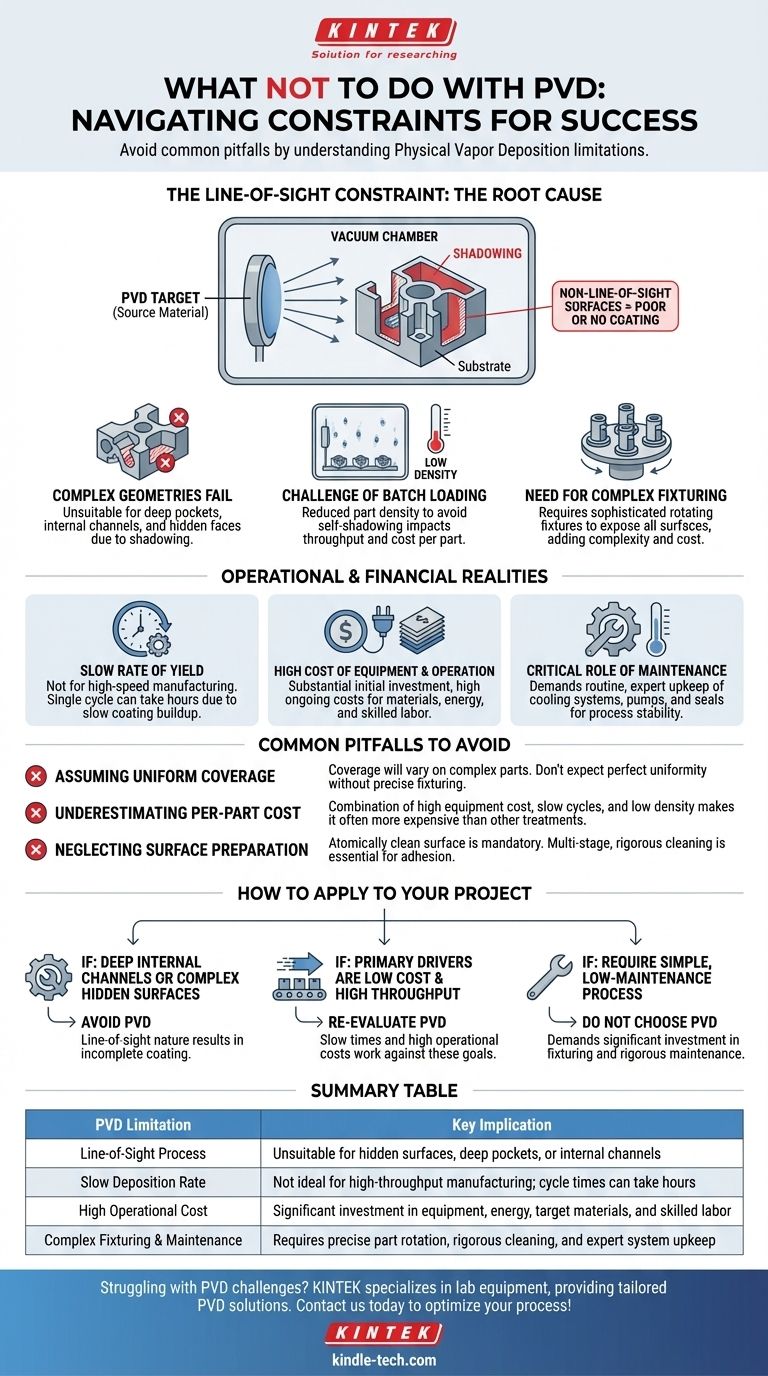

La restricción de la línea de visión: la raíz de la mayoría de las limitaciones

La PVD funciona bombardeando un material fuente (el "blanco") con iones en el vacío, lo que hace que los átomos se vaporicen y viajen en línea recta para recubrir su pieza (el "sustrato"). Comprender este viaje de "línea de visión" es clave para evitar fallas comunes.

Por qué fallan las geometrías complejas

Debido a que el material de recubrimiento viaja en una trayectoria recta, cualquier superficie no directamente visible para la fuente no se recubrirá. Este fenómeno se conoce como sombreado.

Esto hace que la PVD no sea adecuada para recubrir el interior de tubos largos, bolsillos profundos o las caras ocultas de piezas intrincadas. El recubrimiento será grueso en las superficies expuestas y delgado o inexistente en las "sombreadas".

El desafío de la carga por lotes

Para evitar que las piezas se hagan sombra entre sí, deben cargarse en la cámara de PVD a una densidad reducida. Deben espaciarse cuidadosamente para que el vapor de recubrimiento pueda llegar a todas las superficies previstas.

Esto afecta directamente el rendimiento. No se puede simplemente llenar la cámara. Esta baja densidad de empaquetamiento contribuye significativamente al costo total por pieza.

La necesidad de una fijación compleja

Para compensar el sombreado en una sola pieza, los componentes a menudo se montan en fijaciones o carruseles giratorios complejos. Estos sistemas hacen girar las piezas durante el proceso de recubrimiento para exponer diferentes caras a la fuente de vapor.

Aunque es efectivo, esto añade otra capa de complejidad y costo. El diseño y la operación de estas fijaciones requieren una experiencia técnica significativa.

Comprensión de las realidades operativas y financieras

Más allá de sus limitaciones físicas, la PVD presenta desafíos operativos y financieros específicos que no debe pasar por alto durante la planificación del proyecto.

La PVD no es un proceso de alta velocidad

Las referencias señalan una tasa de rendimiento lenta, lo que significa que el recubrimiento se acumula muy lentamente. Dependiendo del material y el espesor deseado, un solo ciclo de PVD puede llevar varias horas.

Este no es un proceso rápido de "sumergir y secar". La lenta tasa de deposición es un aspecto fundamental que limita su uso en la fabricación de alta velocidad a menos que se ejecuten varios sistemas costosos en paralelo.

El alto costo del equipo y la operación

La PVD es una tecnología inherentemente costosa. La inversión de capital inicial para la cámara de vacío, las fuentes de alimentación y los sistemas de control es sustancial.

Los costos continuos también son altos. Estos incluyen el consumo de materiales blancos de alta pureza, un uso significativo de energía y la necesidad de técnicos cualificados para operar y mantener el equipo.

El papel crítico del mantenimiento

Los sistemas de PVD son máquinas sofisticadas que exigen un mantenimiento experto y rutinario. Un sistema de refrigeración fiable es esencial para gestionar el inmenso calor generado.

Además, las bombas de vacío, los sellos de la cámara y las fuentes de alimentación requieren un mantenimiento constante para garantizar la estabilidad del proceso y resultados repetibles. No debe asumir que la PVD es una tecnología de "configurar y olvidar".

Errores comunes a evitar

Basándose en estas limitaciones, varias ideas erróneas comunes conducen a proyectos de PVD fallidos. Ser consciente de ellos es el primer paso hacia el éxito.

Asumir una cobertura uniforme

El error más frecuente es asumir que la PVD proporcionará un recubrimiento perfectamente uniforme en toda una pieza compleja. A menos que su pieza sea relativamente simple y esté fijada correctamente, la cobertura variará.

Subestimar el costo por pieza

No confunda la PVD con una alternativa de galvanoplastia barata. La combinación de alto costo de equipo, tiempos de ciclo lentos, baja densidad de lote y mano de obra cualificada significa que el costo por pieza es a menudo mayor que el de otros tratamientos superficiales.

Descuidar la preparación de la superficie

Los recubrimientos de PVD requieren una superficie atómicamente limpia para adherirse correctamente. No puede colocar una pieza directamente desde un taller de mecanizado en una cámara de PVD. Un proceso de limpieza riguroso y de varias etapas es obligatorio, y no debe escatimar en esto.

Cómo aplicar esto a su proyecto

Utilice estas restricciones como guía para determinar si la PVD es el camino correcto para su objetivo específico.

- Si su pieza tiene canales internos profundos o superficies ocultas complejas: Evite la PVD, ya que su naturaleza de línea de visión resultará en un recubrimiento incompleto y no funcional.

- Si sus impulsores principales son el bajo costo y el alto rendimiento: Reevalúe la PVD, ya que los tiempos de ciclo lentos, la baja densidad de lote y los altos costos operativos van directamente en contra de estos objetivos.

- Si requiere un proceso simple y de bajo mantenimiento: No elija la PVD, ya que exige una inversión significativa en fijaciones complejas, control de procesos y mantenimiento riguroso del equipo.

Al respetar estas limitaciones fundamentales, puede evaluar con precisión si la PVD es la inversión estratégica correcta para su aplicación.

Tabla de resumen:

| Limitación de la PVD | Implicación clave |

|---|---|

| Proceso de línea de visión | Inadecuado para recubrir superficies ocultas, bolsillos profundos o canales internos |

| Tasa de deposición lenta | No es ideal para la fabricación de alto rendimiento; los tiempos de ciclo pueden llevar horas |

| Alto costo operativo | Inversión significativa en equipo, energía, materiales blancos y mano de obra cualificada |

| Fijación y mantenimiento complejos | Requiere rotación precisa de piezas, limpieza rigurosa y mantenimiento experto del sistema |

¿Tiene problemas con el recubrimiento de geometrías complejas o la gestión de altos costos por pieza? KINTEK se especializa en equipos de laboratorio y consumibles, y ofrece soluciones de PVD personalizadas que abordan sus desafíos de laboratorio específicos. Nuestros expertos le ayudan a navegar por las limitaciones técnicas, optimizar la fijación y garantizar un rendimiento fiable. ¡Contáctenos hoy! para mejorar la eficiencia de su proceso de recubrimiento y lograr resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones