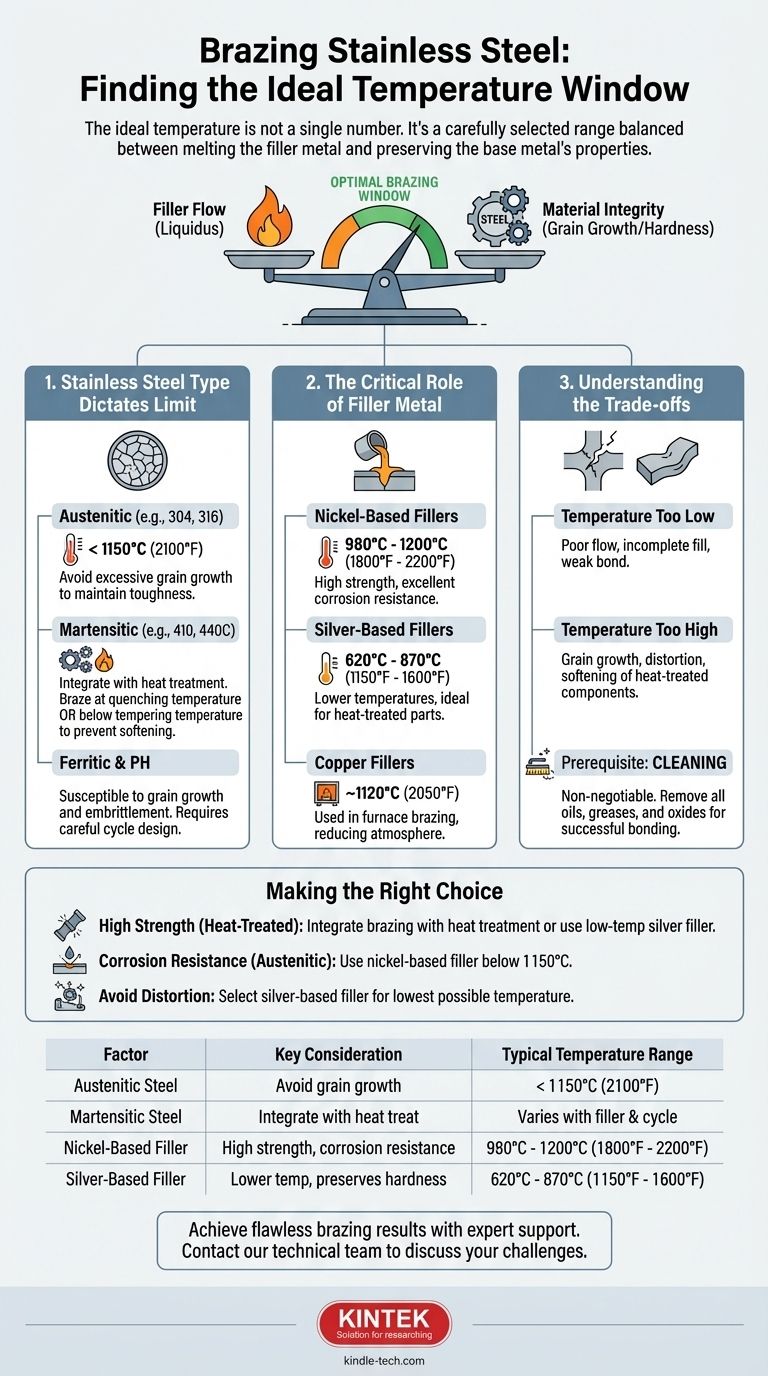

La temperatura ideal de soldadura fuerte para el acero inoxidable no es un número único. Es un rango cuidadosamente seleccionado determinado por tres factores críticos: el tipo específico de acero inoxidable que se va a unir, la composición del metal de aportación para soldadura fuerte y las propiedades finales deseadas del conjunto. Elegir la temperatura correcta es un acto de equilibrio para asegurar una unión fuerte sin comprometer la integridad del metal base.

El desafío principal de la soldadura fuerte de acero inoxidable es encontrar una temperatura lo suficientemente alta como para fundir el metal de aportación para un flujo adecuado, pero lo suficientemente baja como para evitar dañar la estructura metalúrgica y las propiedades mecánicas del acero. Esta temperatura es una función del material, no una constante fija.

Por qué el tipo de acero inoxidable dicta la temperatura

Las diferentes familias de acero inoxidable reaccionan al calor de maneras muy distintas. Aplicar el ciclo térmico incorrecto puede debilitar permanentemente el material, incluso si la unión soldada fuerte en sí parece sólida.

Soldadura fuerte de aceros inoxidables austeníticos (por ejemplo, 304, 316)

Los aceros austeníticos son los más comunes y generalmente son indulgentes. Sin embargo, tienen un límite superior de temperatura crítico.

La restricción principal es prevenir el crecimiento excesivo del grano, lo que puede reducir la tenacidad y ductilidad del acero. Por esta razón, la temperatura de soldadura fuerte no debe exceder los 1150°C (2100°F).

Soldadura fuerte de aceros inoxidables martensíticos (por ejemplo, 410, 440C)

Estos son aceros endurecibles, y sus propiedades dependen en gran medida del tratamiento térmico. La soldadura fuerte debe integrarse con este tratamiento térmico para tener éxito.

Tienes dos estrategias principales:

- Soldar fuerte a la temperatura de temple: Combine los pasos de soldadura fuerte y endurecimiento utilizando un metal de aportación que fluya a la temperatura de austenización (temple) del acero.

- Soldar fuerte por debajo de la temperatura de revenido: Si la pieza ya está endurecida y revenida, debe usar un metal de aportación de baja temperatura. La temperatura de soldadura fuerte debe permanecer por debajo de la temperatura final de revenido para evitar el ablandamiento y la pérdida de dureza.

Soldadura fuerte de aceros ferríticos y PH

Los aceros ferríticos (por ejemplo, 430) también son susceptibles al crecimiento del grano a altas temperaturas, lo que puede causar una fragilización significativa.

Los aceros de endurecimiento por precipitación (PH) (por ejemplo, 17-4 PH) se comportan de manera similar a los grados martensíticos. El ciclo térmico de soldadura fuerte debe diseñarse cuidadosamente para que sea compatible con los ciclos específicos de envejecimiento y tratamiento de solución del acero para lograr la resistencia requerida.

El papel crítico del metal de aportación

El metal de aportación es la otra mitad de la ecuación de la temperatura. El proceso de soldadura fuerte debe realizarse por encima de la temperatura de liquidus del aportación (el punto en el que está completamente fundido) para asegurar que pueda fluir hacia la unión por acción capilar.

Familias comunes de metales de aportación

- Aportaciones a base de níquel: Son muy comunes para el acero inoxidable debido a su alta resistencia y excelente resistencia a la corrosión. Generalmente requieren altas temperaturas de soldadura fuerte, a menudo en el rango de 980°C a 1200°C (1800°F a 2200°F).

- Aportaciones a base de plata: También conocidos como soldaduras de plata, estas aleaciones permiten temperaturas de soldadura fuerte mucho más bajas, típicamente de 620°C a 870°C (1150°F a 1600°F). Son ideales para piezas tratadas térmicamente donde preservar la dureza es crítico.

- Aportaciones de cobre: El cobre puro se usa a menudo en la soldadura fuerte en horno bajo una atmósfera reductora. Requiere una alta temperatura, típicamente alrededor de 1120°C (2050°F).

Comprendiendo las compensaciones

Elegir una temperatura se trata de gestionar riesgos. Desviarse de la ventana óptima en cualquier dirección conducirá al fracaso.

Consecuencia de una temperatura demasiado baja

Si la temperatura no es lo suficientemente alta para el metal de aportación seleccionado, obtendrá malos resultados. El aportación no se fundirá ni fluirá correctamente, lo que provocará un llenado incompleto de la unión, un "mojado" deficiente del metal base y una unión débil y poco fiable.

Consecuencia de una temperatura demasiado alta

Exceder la temperatura correcta es a menudo más peligroso. Puede causar daños irreversibles al acero inoxidable, incluyendo crecimiento excesivo del grano, distorsión de la pieza o el ablandamiento de componentes tratados térmicamente.

El requisito no negociable: la limpieza

Ninguna temperatura o metal de aportación puede compensar una superficie contaminada. El acero inoxidable forma una capa de óxido pasiva y transparente que debe eliminarse. Todos los aceites, grasas y óxidos deben limpiarse meticulosamente de las superficies de la unión inmediatamente antes de la soldadura fuerte para permitir que el metal de aportación se una con el metal base.

Tomar la decisión correcta para su objetivo

Seleccione su temperatura de soldadura fuerte definiendo primero su material y su objetivo principal para la pieza terminada.

- Si su enfoque principal es la alta resistencia en una pieza tratada térmicamente: Debe integrar el ciclo de soldadura fuerte con el tratamiento térmico, ya sea soldando fuerte a la temperatura de temple o utilizando un aportación de plata de baja temperatura por debajo de la temperatura de revenido.

- Si su enfoque principal es la resistencia a la corrosión y el uso general (acero austenítico): Elija un aportación a base de níquel y suelde fuerte en una ventana que esté muy por debajo del límite de crecimiento del grano de 1150°C (2100°F).

- Si su enfoque principal es evitar la distorsión o el daño térmico a un conjunto sensible: Seleccione un aportación a base de plata para realizar la soldadura fuerte a la temperatura más baja posible.

Al comprender estos principios rectores, puede diseñar un proceso de soldadura fuerte fiable adaptado específicamente a sus materiales y aplicación.

Tabla resumen:

| Factor | Consideración clave | Rango de temperatura típico |

|---|---|---|

| Acero austenítico (304, 316) | Evitar el crecimiento del grano | < 1150°C (2100°F) |

| Acero martensítico (410, 440C) | Integrar con el tratamiento térmico | Varía con el metal de aportación y el ciclo de tratamiento térmico |

| Aportación a base de níquel | Alta resistencia, resistencia a la corrosión | 980°C - 1200°C (1800°F - 2200°F) |

| Aportación a base de plata | Baja temperatura, conserva la dureza | 620°C - 870°C (1150°F - 1600°F) |

Logre resultados impecables en la soldadura fuerte de acero inoxidable con el apoyo de expertos.

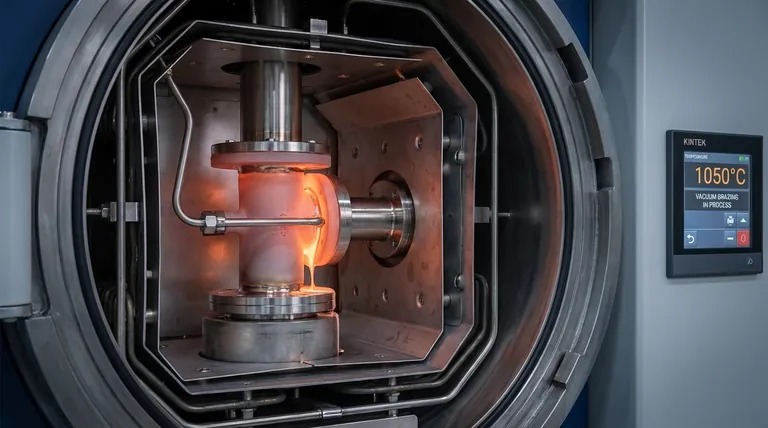

La soldadura fuerte de acero inoxidable requiere un control preciso sobre la temperatura y la atmósfera para evitar daños y asegurar la integridad de la unión. KINTEK se especializa en el equipo de laboratorio y los consumibles necesarios para procesos de soldadura fuerte exitosos, desde hornos de alta temperatura hasta materiales de preparación de superficies.

Deje que nuestra experiencia le ayude a seleccionar el equipo y los parámetros adecuados para su tipo específico de acero inoxidable y aplicación. Contacte a nuestro equipo técnico hoy mismo para discutir sus desafíos de soldadura fuerte y asegurar uniones fuertes y fiables.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué es la oxidación en la soldadura fuerte? Cómo prevenirla para uniones fuertes y duraderas

- ¿Qué es un proceso de reparación por soldadura fuerte (brazing)? Una solución de bajo calor para unir metales de forma fuerte y sin costuras

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuál es la principal ventaja de la soldadura fuerte sobre la soldadura por fusión? Unir metales diferentes con facilidad