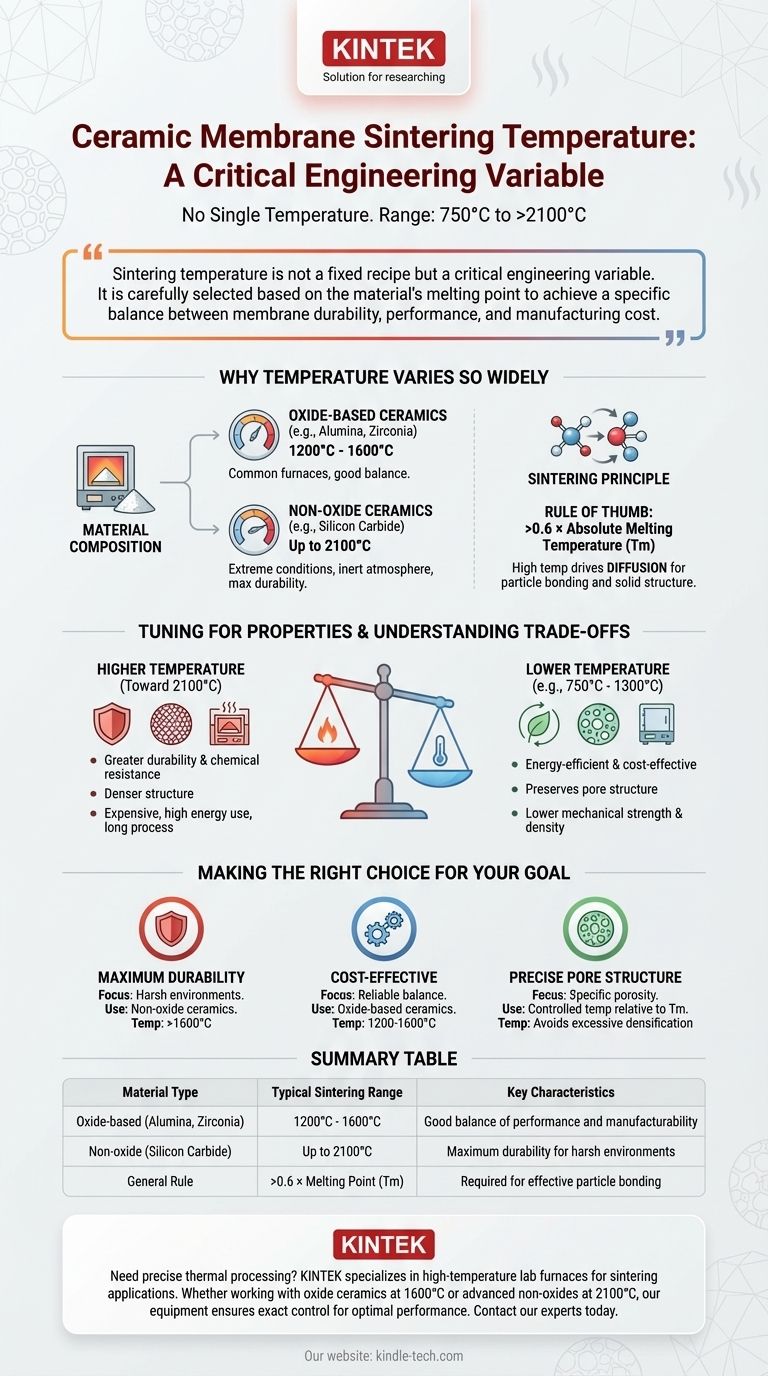

No existe una única temperatura de sinterización para las membranas cerámicas. La temperatura requerida varía drásticamente, cayendo típicamente dentro de un amplio rango de 750°C a más de 2100°C. Este rango está determinado principalmente por el material cerámico específico que se utiliza y las propiedades físicas y químicas deseadas de la membrana final.

La temperatura de sinterización no es una receta fija, sino una variable de ingeniería crítica. Se selecciona cuidadosamente en función del punto de fusión del material para lograr un equilibrio específico entre la durabilidad de la membrana, el rendimiento y el costo de fabricación.

Por qué la temperatura de sinterización varía tan ampliamente

Las significativas diferencias de temperatura en la sinterización de membranas cerámicas no son arbitrarias. Están dictadas por la ciencia fundamental de los materiales y la aplicación prevista de la membrana.

El papel crítico de la composición del material

El factor más significativo que influye en la temperatura de sinterización es el tipo de polvo cerámico utilizado. Diferentes materiales requieren energías térmicas muy diferentes para consolidarse.

Las cerámicas a base de óxidos, como la alúmina o la zirconia, son comunes y se sinterizan típicamente en hornos a temperaturas entre 1200°C y 1600°C.

Las cerámicas no óxidas, como el carburo de silicio, a menudo requieren condiciones mucho más extremas. Para lograr la máxima durabilidad, estas pueden cocerse en un horno de alta temperatura con una atmósfera inerte a temperaturas que alcanzan hasta 2100°C.

El principio fundamental de la sinterización

Como regla general, la sinterización efectiva requiere una temperatura superior a 0.6 veces la temperatura de fusión absoluta (Tm) del material. Este principio explica por qué diferentes materiales necesitan diferentes tratamientos térmicos.

Esta alta temperatura proporciona la energía térmica necesaria para impulsar la difusión. Los átomos migran a través de las superficies de las partículas de polvo, fusionándolas, reduciendo la superficie y creando una estructura sólida y cohesiva.

Ajuste para las propiedades finales de la membrana

La temperatura controla directamente las características finales de la membrana. Los ingenieros manipulan la temperatura para lograr un resultado específico.

Temperaturas más altas generalmente conducen a una membrana más densa y fuerte con mayor durabilidad física y resistencia química. Sin embargo, el proceso puede durar varios días.

Temperaturas más bajas podrían usarse para preservar una estructura de poros específica o reducir el consumo de energía, pero esto puede tener el costo de la resistencia mecánica.

Comprendiendo las compensaciones

La selección de una temperatura de sinterización implica un equilibrio crítico entre lograr el rendimiento deseado y gestionar las limitaciones prácticas.

Mayor temperatura: Durabilidad vs. Costo

Empujar las temperaturas hacia los 2100°C crea membranas excepcionalmente robustas adecuadas para entornos químicos agresivos.

Sin embargo, esto requiere hornos especializados de alta temperatura, atmósferas de gas inerte y un inmenso consumo de energía durante varios días, lo que lo convierte en un proceso muy costoso.

Menor temperatura: Eficiencia vs. Rendimiento

Operar en el rango inferior (por ejemplo, de 750°C a 1300°C) es mucho más eficiente energéticamente y menos costoso.

La membrana resultante puede tener menor densidad y resistencia mecánica, lo que la hace inadecuada para aplicaciones de alta presión o químicamente agresivas. El rendimiento podría ser perfectamente adecuado para funciones menos exigentes.

Tomando la decisión correcta para su objetivo

La temperatura óptima de sinterización siempre está ligada al objetivo final. Utilice el material y sus propiedades como guía.

- Si su enfoque principal es la máxima durabilidad química y física: Necesitará trabajar con cerámicas no óxidas de alto rendimiento sinterizadas a temperaturas muy altas, a menudo superiores a 1600°C.

- Si su enfoque principal es una membrana estándar y rentable: Las cerámicas a base de óxidos sinterizadas en el rango común de 1200-1600°C proporcionan un equilibrio fiable entre rendimiento y facilidad de fabricación.

- Si su enfoque principal es preservar una estructura de poros muy específica: La temperatura debe controlarse cuidadosamente en relación con el punto de fusión del material para facilitar la unión de partículas sin causar una densificación o contracción excesiva.

En última instancia, la temperatura de sinterización es la herramienta principal utilizada para diseñar una membrana cerámica para su propósito específico.

Tabla resumen:

| Tipo de material | Rango típico de sinterización | Características clave |

|---|---|---|

| A base de óxidos (ej., Alúmina, Zirconia) | 1200°C - 1600°C | Buen equilibrio entre rendimiento y facilidad de fabricación |

| No óxidos (ej., Carburo de silicio) | Hasta 2100°C | Máxima durabilidad para entornos difíciles |

| Regla general | >0.6 × Punto de fusión (Tm) | Requerido para una unión efectiva de partículas |

¿Necesita un procesamiento térmico preciso para sus membranas cerámicas? KINTEK se especializa en hornos de laboratorio de alta temperatura y consumibles para aplicaciones de sinterización. Ya sea que trabaje con cerámicas de óxido a 1600°C o con no óxidos avanzados que requieren 2100°C, nuestro equipo garantiza el control de temperatura exacto y las condiciones atmosféricas necesarias para un rendimiento óptimo de la membrana. Contacte a nuestros expertos hoy para discutir sus requisitos específicos de sinterización y lograr el equilibrio perfecto de durabilidad, estructura de poros y rentabilidad para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Son las cerámicas químicamente resistentes? Descubra su poder para aplicaciones exigentes

- ¿Cuál es la aplicación del SiC para la energía? Revolucionando la electrónica de potencia para una eficiencia máxima

- ¿En qué se diferencia el sinterizado por microondas del sinterizado convencional? Desbloquee un procesamiento de materiales más rápido y eficiente

- ¿Cómo afecta la sinterización a la densidad? Logre un control preciso sobre las propiedades del material

- ¿Qué son las cerámicas y cuáles son sus aplicaciones? De la alfarería a las naves espaciales, desvelando el potencial del material

- ¿Cuál es un sustituto para el carburo de tungsteno? Explore materiales avanzados para un rendimiento superior

- ¿Qué tan caliente se puede calentar la cerámica? De la alfarería a los 2700°C con materiales avanzados

- ¿Existe una alternativa a la corona de porcelana? Descubra sus mejores opciones en cuanto a resistencia y estética