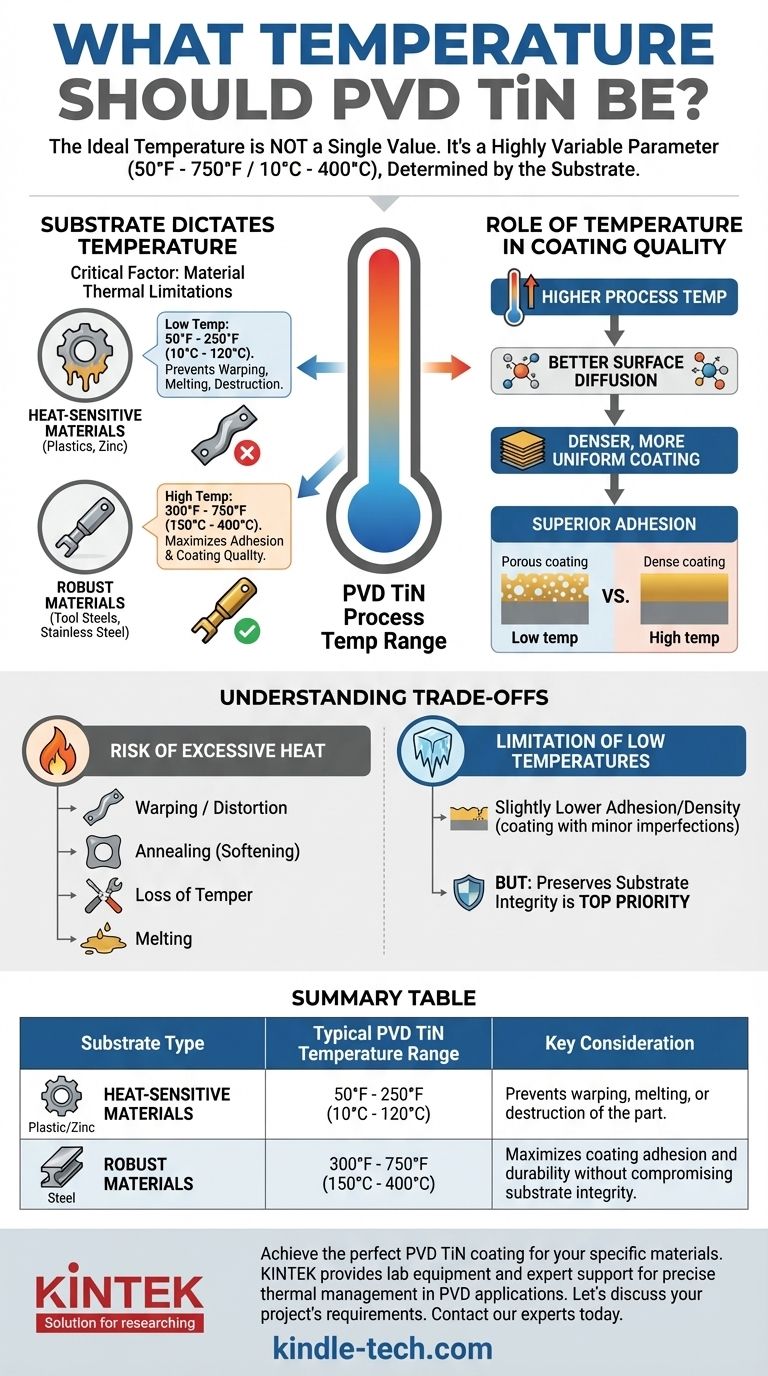

La temperatura ideal para el recubrimiento PVD TiN no es un valor único. En cambio, la temperatura del proceso para el Nitruro de Titanio (TiN) mediante Deposición Física de Vapor (PVD) es un parámetro altamente variable, que típicamente oscila desde tan solo 10 °C (50 °F) hasta 400 °C (750 °F). La temperatura correcta se determina casi en su totalidad por las limitaciones térmicas del material del sustrato que se está recubriendo.

El factor crítico en la selección de la temperatura del proceso PVD TiN no es el recubrimiento en sí, sino el material que se está recubriendo. El objetivo principal es utilizar la temperatura más alta que el sustrato pueda tolerar de forma segura para lograr la mejor adhesión y calidad del recubrimiento.

Por qué la temperatura es una variable, no una constante

El amplio rango de temperaturas en la aplicación de PVD TiN existe porque el proceso debe adaptarse a una vasta gama de materiales, cada uno con su propia tolerancia térmica. El sustrato es siempre el principal factor limitante.

El sustrato dicta la temperatura

Los diferentes materiales reaccionan al calor de maneras fundamentalmente distintas. La temperatura del proceso PVD debe mantenerse por debajo del punto en que el sustrato se dañaría.

Por ejemplo, los aceros para herramientas endurecidos pueden soportar temperaturas más altas sin perder su temple, lo que los hace adecuados para procesos en el rango de 150 °C a 400 °C (300 °F - 750 °F).

En contraste, materiales sensibles al calor como los plásticos o metales de bajo punto de fusión como el zinc se deformarían, derretirían o destruirían a esas temperaturas. Requieren una temperatura de proceso mucho más baja, a menudo entre 10 °C y 120 °C (50 °F - 250 °F).

El papel de la temperatura en la calidad del recubrimiento

Si bien el sustrato establece el límite superior, la temperatura juega un papel crucial en las propiedades finales del recubrimiento.

Generalmente, una temperatura de proceso más alta promueve una mejor difusión superficial y movilidad atómica. Esto conduce a una estructura de recubrimiento más densa y uniforme con una adhesión superior al sustrato.

Por esta razón, para materiales duraderos como el acero, los operadores utilizarán la temperatura más alta factible, ya que optimiza la unión entre el recubrimiento y la pieza.

Comprender las ventajas y desventajas de la selección de temperatura

Elegir la temperatura correcta implica equilibrar las propiedades ideales del recubrimiento con las limitaciones físicas del componente. Un error de juicio puede provocar daños irreversibles.

El riesgo de calor excesivo

Aplicar una temperatura demasiado alta para el sustrato es catastrófico. Las posibles consecuencias incluyen:

- Deformación o distorsión de la geometría de la pieza.

- Recocido, que ablanda el material y reduce su dureza.

- Pérdida de temple en aceros pre-endurecidos.

- Fusión de aleaciones o plásticos de baja temperatura.

La limitación de las bajas temperaturas

Cuando se ve obligado a utilizar una temperatura más baja para un sustrato sensible, debe aceptar una ligera compensación.

El recubrimiento de TiN resultante seguirá siendo muy eficaz, pero puede tener una adhesión o densidad marginalmente más bajas en comparación con un recubrimiento aplicado a una temperatura mucho más alta. Sin embargo, preservar la integridad del sustrato es siempre la máxima prioridad.

Tomar la decisión correcta para su aplicación

Su material determina su ventana de proceso. La decisión debe basarse completamente en la estabilidad térmica de la pieza que pretende recubrir.

- Si su objetivo principal es recubrir materiales sensibles al calor (por ejemplo, plásticos, aleaciones de zinc, algunos bronces): Debe operar en el extremo inferior del rango, priorizando la integridad de la pieza sobre la consecución de la máxima densidad teórica del recubrimiento.

- Si su objetivo principal es recubrir materiales robustos (por ejemplo, aceros para herramientas, acero inoxidable, titanio): Debe utilizar el extremo superior del rango de temperatura que el material pueda soportar de forma segura para maximizar la adhesión y durabilidad del recubrimiento.

En última instancia, el éxito del recubrimiento PVD TiN depende de tratar la temperatura como una variable de proceso crítica adaptada a su sustrato específico.

Tabla resumen:

| Tipo de sustrato | Rango de temperatura típico de PVD TiN | Consideración clave |

|---|---|---|

| Materiales sensibles al calor (Plásticos, Zinc) | 10 °C - 120 °C (50 °F - 250 °F) | Evita la deformación, fusión o destrucción de la pieza. |

| Materiales robustos (Aceros para herramientas, Acero inoxidable) | 150 °C - 400 °C (300 °F - 750 °F) | Maximiza la adhesión y durabilidad del recubrimiento sin comprometer la integridad del sustrato. |

Logre el recubrimiento PVD TiN perfecto para sus materiales específicos.

Seleccionar la temperatura de proceso correcta es fundamental para el rendimiento del recubrimiento y la integridad de la pieza. KINTEK se especializa en proporcionar el equipo de laboratorio y el soporte experto necesarios para una gestión térmica precisa en aplicaciones PVD. Ya sea que esté recubriendo aleaciones sensibles o aceros para herramientas robustos, nuestras soluciones lo ayudan a optimizar la adhesión y prevenir daños al sustrato.

Hablemos de los requisitos de su proyecto. Contacte a nuestros expertos hoy para asegurar el éxito de su proceso PVD TiN.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura