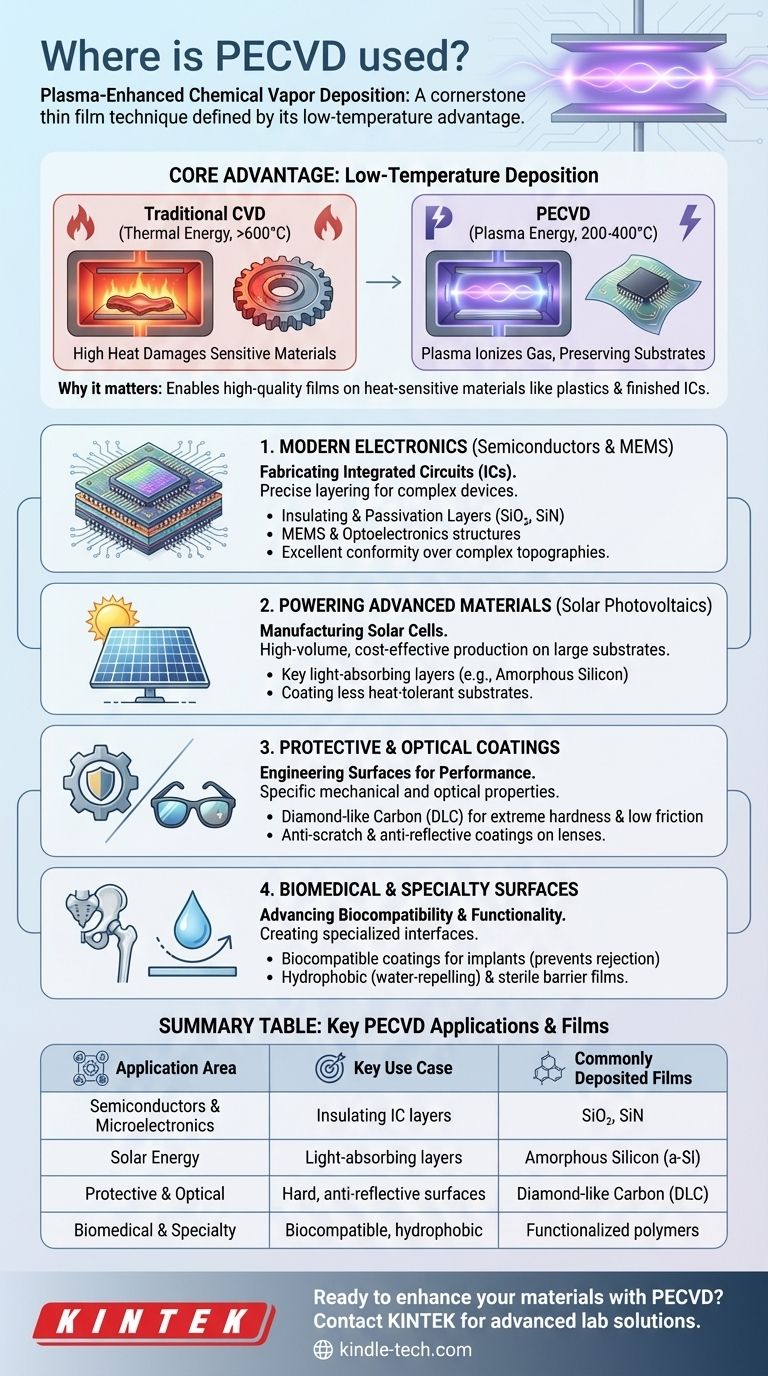

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es una técnica de fabricación fundamental utilizada para depositar películas delgadas de alta calidad en una amplia gama de industrias. Se utiliza de forma más destacada en la fabricación de semiconductores para circuitos integrados y en la producción de células solares, pero sus aplicaciones se extienden a la creación de recubrimientos protectores para piezas mecánicas, capas ópticas para gafas de sol y superficies biocompatibles para implantes médicos.

El uso generalizado del PECVD no se trata solo de las películas que puede crear, sino de su capacidad única para depositarlas a bajas temperaturas. Esta única ventaja permite recubrir materiales sensibles al calor que serían destruidos por los métodos de deposición tradicionales de alta temperatura, abriendo la puerta a innumerables aplicaciones tecnológicas modernas.

La base de la electrónica moderna

El PECVD es indispensable en la industria de los semiconductores, donde la deposición precisa de capas de materiales sobre delicadas obleas de silicio es primordial. El proceso permite la creación de dispositivos microelectrónicos complejos y multicapa.

Fabricación de circuitos integrados (CI)

En microelectrónica, los dispositivos se construyen capa por capa. El PECVD es el método preferido para depositar películas dieléctricas que aíslan los componentes conductores entre sí.

Las películas depositadas comúnmente incluyen dióxido de silicio (SiO₂) y nitruro de silicio (SiN). Estas capas sirven como aislantes, condensadores y capas de pasivación que protegen el dispositivo de los contaminantes ambientales.

Construcción de MEMS y optoelectrónica

Más allá de los CI estándar, el PECVD es fundamental para la fabricación de Sistemas Micro-Electro-Mecánicos (MEMS) y dispositivos optoelectrónicos.

Su capacidad para crear películas uniformes y de alta pureza con una excelente conformidad sobre topografías complejas lo hace ideal para estas estructuras sofisticadas y a pequeña escala.

Alimentación y protección de materiales avanzados

La naturaleza a baja temperatura del PECVD extiende su utilidad mucho más allá de las obleas de silicio a una variedad de sustratos y necesidades funcionales.

Fabricación de células solares (fotovoltaica)

El PECVD desempeña un papel vital en la industria solar. Se utiliza para depositar capas clave dentro de las células fotovoltaicas, como el silicio amorfo.

El proceso permite la producción rentable y de gran volumen de paneles solares eficientes al permitir la deposición sobre sustratos grandes, a menudo menos tolerantes al calor.

Desarrollo de recubrimientos protectores y ópticos

El PECVD se utiliza para diseñar superficies con propiedades mecánicas y ópticas específicas. Por ejemplo, se depositan recubrimientos de Carbono Tipo Diamante (DLC) en piezas mecánicas para proporcionar una dureza extrema y una baja fricción.

En óptica, se utiliza para crear recubrimientos antirrayas y antirreflectantes en lentes, gafas de sol y otros componentes ópticos.

Avance de superficies biomédicas y especiales

La versatilidad del PECVD permite la creación de recubrimientos biocompatibles en implantes médicos, lo que previene el rechazo y mejora la longevidad del dispositivo.

También se utiliza para crear superficies funcionales especializadas, como recubrimientos hidrofóbicos (repelentes al agua) para todo, desde tuberías hasta electrónica de consumo, y películas de barrera estériles para envases de alimentos.

Comprender la ventaja fundamental: deposición a baja temperatura

La razón fundamental por la que el PECVD se adopta tan ampliamente son sus mecánicas de proceso únicas. Resuelve una limitación crítica de la Deposición Química de Vapor convencional (CVD).

Por qué la temperatura es un factor limitante

La CVD tradicional requiere temperaturas extremadamente altas (a menudo >600°C) para proporcionar suficiente energía térmica para descomponer los gases precursores e iniciar el crecimiento de la película sobre un sustrato.

Estas altas temperaturas dañarían o destruirían muchos materiales, incluidos plásticos, polímeros y capas previamente fabricadas dentro de un complejo dispositivo semiconductor.

Cómo el plasma resuelve el problema

El PECVD genera un plasma rico en energía dentro de la cámara de reacción. Este plasma, un estado de gas ionizado, proporciona la energía necesaria para descomponer los gases precursores.

Al utilizar la energía del plasma en lugar de la energía térmica, la deposición puede realizarse a temperaturas mucho más bajas (típicamente 200-400°C), muy por debajo del umbral de daño para la mayoría de los materiales sensibles.

El beneficio: películas de alta calidad sobre sustratos sensibles

Esta capacidad de baja temperatura permite a los fabricantes obtener los beneficios de la CVD —películas uniformes, densas y puras— en una gama mucho más amplia de sustratos. Esto es lo que permite recubrir todo, desde lentes de plástico hasta circuitos integrados complejos y multicapa.

Ajustar la aplicación a la necesidad

Elegir un método de deposición requiere alinear las capacidades del proceso con el objetivo final. Las ventajas únicas del PECVD lo convierten en la opción clara para escenarios específicos.

- Si su enfoque principal son los microelectrónicos: El PECVD es el estándar de la industria para depositar capas aislantes de alta calidad como dióxido de silicio y nitruro de silicio en circuitos integrados.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: El PECVD es la opción definitiva para aplicar películas de alto rendimiento a sustratos como polímeros, plásticos o dispositivos complejos que no pueden soportar altas temperaturas.

- Si su enfoque principal es crear superficies funcionales: El PECVD proporciona un método robusto para diseñar superficies con propiedades específicas, como la dureza del DLC o la repelencia al agua de los recubrimientos hidrofóbicos.

En última instancia, la capacidad de baja temperatura del PECVD es lo que desbloquea su poder, convirtiéndolo en una herramienta esencial para construir los materiales avanzados que definen la tecnología moderna.

Tabla resumen:

| Área de aplicación | Caso de uso clave | Películas depositadas comúnmente |

|---|---|---|

| Semiconductores y microelectrónica | Capas aislantes para circuitos integrados (CI) | Dióxido de Silicio (SiO₂), Nitruro de Silicio (SiN) |

| Energía solar (fotovoltaica) | Capas de absorción de luz en células solares | Silicio amorfo (a-Si) |

| Recubrimientos protectores y ópticos | Superficies duras, de baja fricción o antirreflectantes | Carbono Tipo Diamante (DLC) |

| Superficies biomédicas y especiales | Recubrimientos biocompatibles o hidrofóbicos | Películas poliméricas funcionalizadas |

¿Listo para mejorar sus materiales con la tecnología PECVD?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas, satisfaciendo las necesidades precisas de los laboratorios de investigación e industriales. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos protectores duraderos o superficies biomédicas innovadoras, nuestra experiencia y soluciones pueden ayudarlo a lograr una calidad de película superior y eficiencia de proceso.

Contáctenos hoy para discutir cómo nuestras soluciones PECVD pueden acelerar su proyecto y brindarle los resultados de alto rendimiento que necesita.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato