En resumen, la Deposición Física de Vapor (PVD) se utiliza para aplicar recubrimientos de película delgada de alto rendimiento en una amplia gama de productos. Sus aplicaciones abarcan desde artículos decorativos como joyas y herrajes de cocina hasta componentes de alta tecnología como dispositivos semiconductores, piezas aeroespaciales y herramientas de corte duraderas.

El propósito central del PVD no es el artículo específico que se recubre, sino cambiar fundamentalmente las propiedades de la superficie del material base. Permite a los fabricantes impartir nuevas características como dureza superior, resistencia a la corrosión o cualidades ópticas específicas a un sustrato.

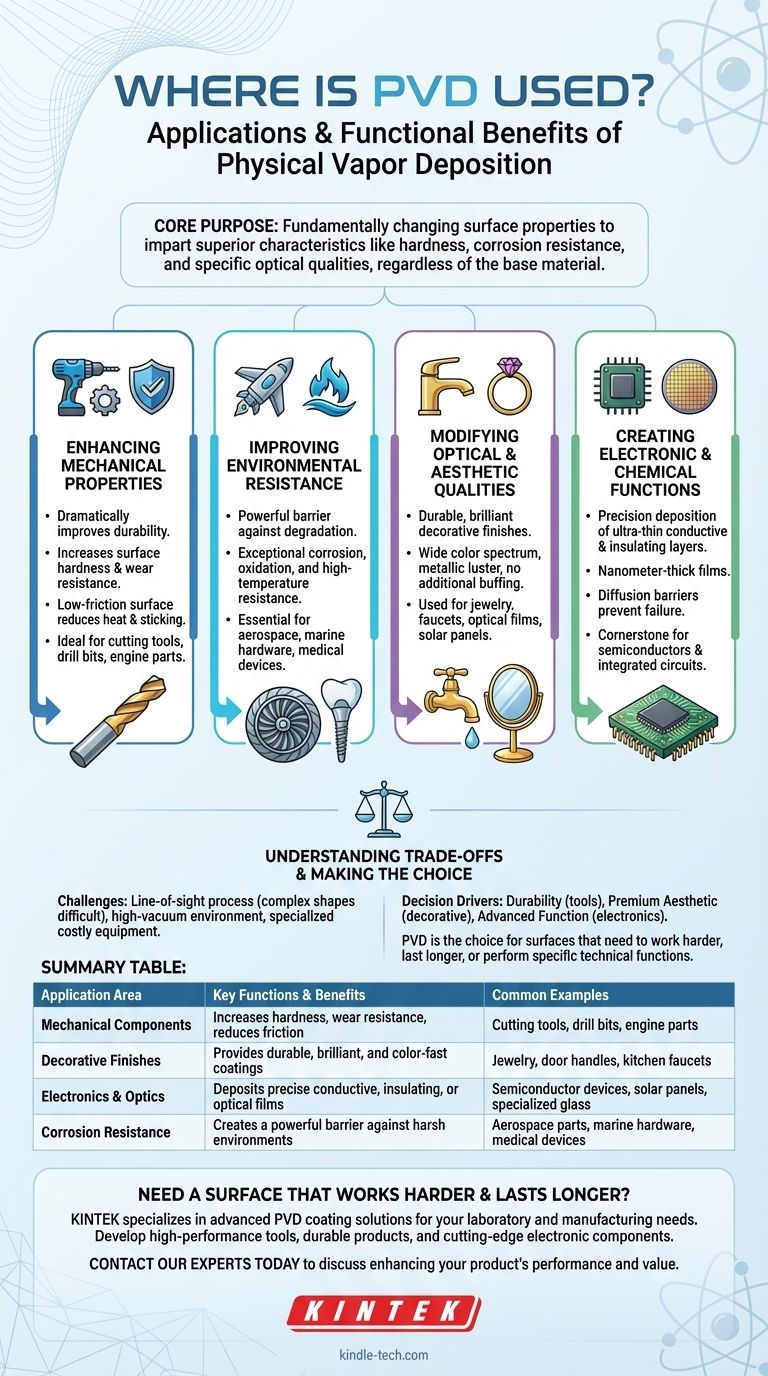

Los beneficios funcionales de los recubrimientos PVD

El PVD se elige cuando la superficie de un objeto necesita funcionar mejor de lo que permite el material subyacente. La tecnología sobresale en la deposición de películas ultrafinas y altamente adherentes que proporcionan ventajas funcionales específicas.

Mejora de las propiedades mecánicas

Uno de los usos más comunes del PVD es mejorar drásticamente la durabilidad de herramientas y componentes.

Al aplicar recubrimientos como el nitruro de titanio (TiN), el PVD puede aumentar significativamente la dureza superficial y la resistencia al desgaste de un artículo. Esto es fundamental para herramientas de metalurgia, como brocas y fresas, extendiendo su vida útil y mejorando el rendimiento.

Estos recubrimientos duros también crean una superficie de baja fricción, lo que reduce la generación de calor y evita que el material se adhiera a la herramienta durante operaciones de alta velocidad.

Mejora de la resistencia ambiental

El PVD proporciona una potente barrera contra la degradación ambiental.

Los recubrimientos pueden diseñarse para ofrecer una excepcional resistencia a la corrosión y oxidación. Esto hace que el PVD sea esencial para componentes utilizados en entornos hostiles, como herrajes marinos expuestos al agua salada o piezas aeroespaciales sometidas a cambios extremos de temperatura.

El proceso también se utiliza para crear películas altamente resistentes a altas temperaturas y ablación, protegiendo componentes críticos en motores y otras aplicaciones exigentes.

Modificación de las cualidades ópticas y estéticas

El PVD se utiliza ampliamente para crear acabados decorativos duraderos y brillantes.

Puede depositar un amplio espectro de colores en productos como grifos, manijas de puertas y joyas, proporcionando un acabado mucho más duradero que el chapado tradicional. Una ventaja clave es que la película PVD replica perfectamente la textura del sustrato, lo que significa que una pieza pulida tendrá un brillo metálico brillante sin ningún pulido adicional.

Más allá de la estética, el PVD se utiliza para crear películas ópticas. Esto incluye recubrimientos reflectantes para espejos y vidrio, así como películas para paneles solares de película delgada que están diseñados para absorber o reflejar longitudes de onda de luz específicas.

Creación de funciones electrónicas y químicas

La precisión del PVD lo convierte en una tecnología fundamental en la industria electrónica.

Se utiliza para depositar las capas increíblemente delgadas, conductoras y aislantes necesarias para construir dispositivos semiconductores y circuitos integrados. Estas películas pueden tener solo nanómetros de espesor.

El PVD también se utiliza para crear barreras de difusión, que evitan que diferentes materiales dentro de un dispositivo complejo (como un microchip) migren entre sí y causen fallas.

Comprendiendo las compensaciones

Aunque es increíblemente versátil, el PVD no es una solución universal. Es un proceso de línea de visión, lo que significa que puede ser un desafío recubrir uniformemente formas tridimensionales altamente complejas con huecos profundos.

Además, el PVD se lleva a cabo en un entorno de alto vacío, lo que requiere equipos especializados y costosos. Esto puede hacer que sea un proceso más costoso en comparación con alternativas como la galvanoplastia o la pintura, especialmente para artículos de bajo valor donde el rendimiento extremo no es el objetivo principal.

Tomando la decisión correcta para su objetivo

La decisión de utilizar PVD debe estar impulsada por los requisitos funcionales de la superficie de su producto.

- Si su enfoque principal es la durabilidad y el rendimiento: El PVD es la opción ideal para crear superficies duras, resistentes al desgaste y de baja fricción para herramientas y componentes mecánicos.

- Si su enfoque principal es una estética premium: El PVD proporciona un acabado decorativo hermoso y duradero que es significativamente más resistente que la pintura o el chapado tradicional.

- Si su enfoque principal es una función electrónica u óptica avanzada: El PVD es una tecnología esencial para depositar las películas precisas y ultrafinas requeridas para semiconductores, paneles solares y vidrio especializado.

En última instancia, el PVD es la tecnología a la que recurrir cuando se necesita una superficie que trabaje más duro, dure más o realice una función técnica específica que el material base no puede.

Tabla resumen:

| Área de aplicación | Funciones y beneficios clave | Ejemplos comunes |

|---|---|---|

| Componentes mecánicos | Aumenta la dureza, la resistencia al desgaste y reduce la fricción. | Herramientas de corte, brocas, piezas de motor. |

| Acabados decorativos | Proporciona recubrimientos duraderos, brillantes y de color inalterable. | Joyas, manijas de puertas, grifos de cocina. |

| Electrónica y óptica | Deposita películas conductoras, aislantes u ópticas precisas. | Dispositivos semiconductores, paneles solares, vidrio especializado. |

| Resistencia a la corrosión | Crea una potente barrera contra entornos hostiles. | Piezas aeroespaciales, herrajes marinos, dispositivos médicos. |

¿Necesita una superficie que trabaje más duro y dure más?

KINTEK se especializa en soluciones avanzadas de recubrimiento PVD para sus necesidades de laboratorio y fabricación. Ya sea que esté desarrollando herramientas de alto rendimiento, productos de consumo duraderos o componentes electrónicos de vanguardia, nuestra experiencia y equipo pueden ayudarlo a lograr propiedades de superficie superiores.

Contacte a nuestros expertos hoy para discutir cómo la tecnología PVD puede mejorar el rendimiento, la durabilidad y el valor de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura