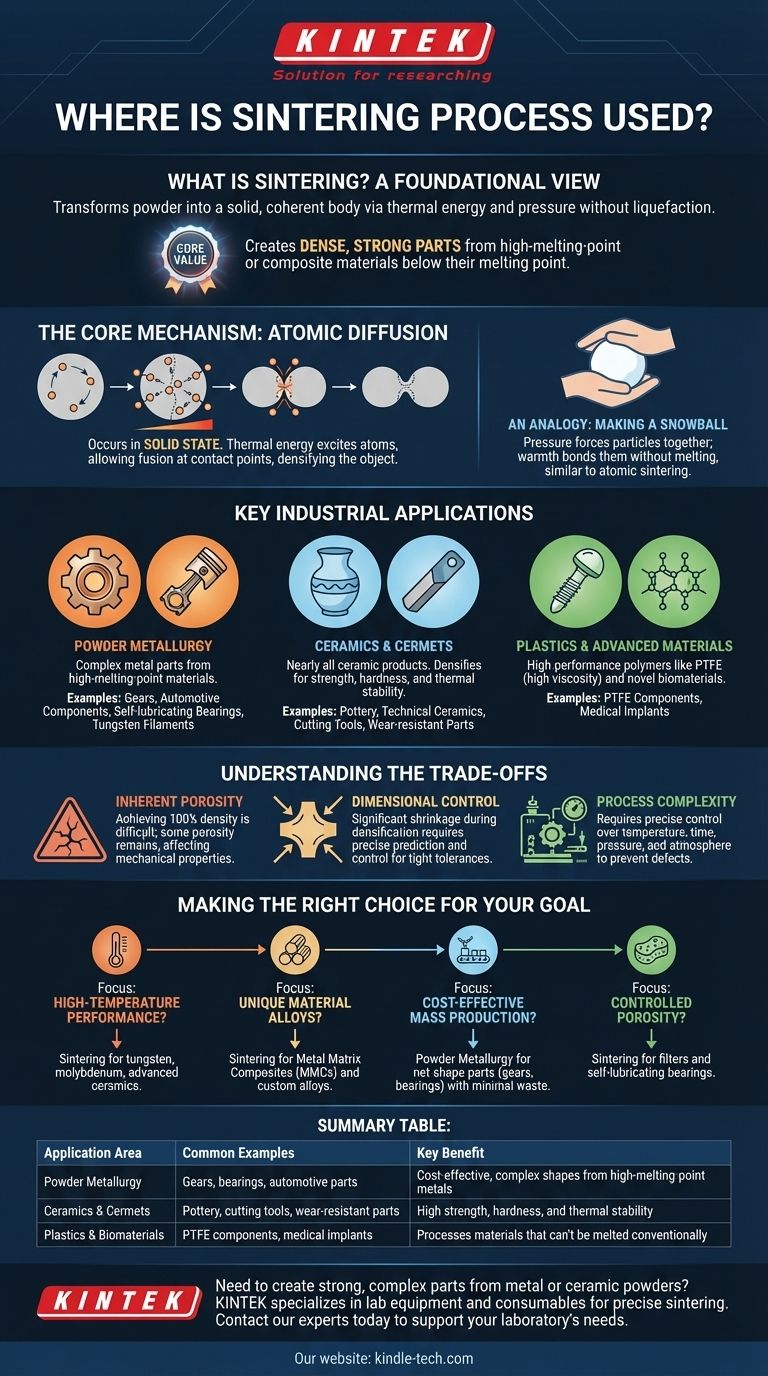

En resumen, el proceso de sinterización se utiliza para fabricar objetos sólidos a partir de polvos, y sus aplicaciones más comunes se encuentran en la metalurgia de polvos (para metales), la fabricación de cerámica (desde la alfarería hasta componentes avanzados) e incluso para ciertos plásticos y biomateriales. Es un tratamiento térmico para compactar y formar una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción.

El valor central de la sinterización es su capacidad para crear piezas densas y resistentes a partir de polvos a temperaturas inferiores a su punto de fusión. Esto la convierte en el proceso esencial para trabajar con materiales de punto de fusión extremadamente alto o para crear materiales compuestos únicos que no se pueden fabricar mediante la fusión y fundición tradicionales.

¿Qué es la Sinterización? Una Visión Fundamental

La sinterización es un proceso de fabricación que transforma un polvo en un cuerpo sólido y coherente. Esto se logra aplicando energía térmica, y a menudo presión, a un componente preformado hecho del polvo.

El Mecanismo Central: Difusión Atómica

La clave de la sinterización es que ocurre completamente en estado sólido. La temperatura se eleva lo suficiente como para excitar los átomos y hacerlos móviles, pero por debajo del punto de fusión del material.

Esta movilidad atómica permite que las partículas se fusionen en sus puntos de contacto. Con el tiempo, estos puntos de conexión crecen, los poros entre las partículas se reducen y todo el objeto se vuelve más denso y resistente.

Una Analogía: Hacer una Bola de Nieve

Piense en compactar nieve suelta para formar una bola de nieve sólida. Aplica presión para forzar a los copos de nieve a unirse. El calor de sus manos (una forma de energía térmica) ayuda a que los cristales de hielo se unan sin derretir toda la bola hasta convertirla en agua. La sinterización opera bajo un principio similar a nivel microscópico y atómico.

Aplicaciones Industriales Clave

La sinterización no es un proceso de nicho; es una piedra angular de la fabricación moderna para una amplia gama de materiales.

Metalurgia de Polvos

Esta es una de las aplicaciones más grandes de la sinterización. Se utiliza para crear piezas metálicas complejas, especialmente a partir de materiales que son difíciles de mecanizar o que tienen puntos de fusión muy altos.

Los ejemplos comunes incluyen engranajes, componentes automotrices, cojinetes autolubricantes (donde la porosidad se retiene intencionalmente para contener aceite) y los filamentos de tungsteno en las bombillas incandescentes.

Cerámica y Cermets

Casi todos los productos cerámicos, desde la alfarería doméstica y la porcelana hasta las cerámicas técnicas avanzadas, se fabrican mediante sinterización. Los cuerpos verdes frágiles hechos de arcilla u otros polvos cerámicos se cuecen en un horno.

Este proceso densifica el material, dándole la resistencia, dureza y estabilidad térmica requeridas. Esto también se aplica a los cermets—compuestos de cerámica y metal—utilizados para herramientas de corte y piezas resistentes al desgaste.

Plásticos y Materiales Avanzados

Aunque es menos común, la sinterización se utiliza para ciertos polímeros de alto rendimiento como el politetrafluoroetileno (PTFE). Debido a que el PTFE tiene una viscosidad extremadamente alta incluso cuando se funde, no se puede procesar mediante técnicas convencionales de moldeo de plásticos.

La sinterización también es fundamental en la investigación avanzada, como en la creación de nuevos biomateriales para implantes médicos, donde se requiere un control preciso sobre la estructura final del material.

Comprender las Compensaciones

Aunque es potente, la sinterización no es una solución universal. Es importante comprender sus limitaciones para saber cuándo es la opción correcta.

Porosidad Inherente

Lograr una densidad del 100% a menudo es difícil o prohibitivamente costoso. La mayoría de las piezas sinterizadas conservan una pequeña cantidad de porosidad, lo que puede afectar las propiedades mecánicas como la resistencia a la tracción y la resistencia a la fatiga en comparación con un equivalente forjado completamente denso.

Control Dimensional

El material se contrae significativamente a medida que se densifica durante la sinterización. Predecir y controlar esta contracción para lograr tolerancias finales estrictas puede ser un desafío y puede requerir operaciones de acabado secundarias.

Complejidad del Proceso

Una sinterización eficaz requiere un control preciso de la temperatura, el tiempo, la presión y la atmósfera del horno para evitar la oxidación o reacciones químicas no deseadas. Esto lo convierte en un proceso más complejo y que requiere más conocimientos que la simple fundición.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la sinterización depende completamente de su material y sus requisitos de rendimiento.

- Si su enfoque principal es el rendimiento a altas temperaturas: La sinterización es el método ideal para crear componentes a partir de materiales con puntos de fusión extremadamente altos, como el tungsteno, el molibdeno y las cerámicas avanzadas.

- Si su enfoque principal es crear aleaciones de materiales únicos: La sinterización es ideal para producir compuestos de matriz metálica (CMM) o aleaciones personalizadas que son difíciles o imposibles de crear mediante la fusión.

- Si su enfoque principal es la producción en masa rentable de piezas pequeñas y complejas: La metalurgia de polvos, que se basa en la sinterización, es una tecnología líder para producir piezas de forma neta o casi neta, como engranajes y cojinetes, con un desperdicio mínimo de material.

- Si su enfoque principal es la porosidad controlada: La sinterización es la única forma práctica de fabricar componentes con una estructura deliberadamente porosa, como filtros o cojinetes autolubricantes.

Al comprender sus principios fundamentales, puede aprovechar la sinterización para resolver desafíos de fabricación que otros procesos simplemente no pueden abordar.

Tabla Resumen:

| Área de Aplicación | Ejemplos Comunes | Beneficio Clave |

|---|---|---|

| Metalurgia de Polvos | Engranajes, cojinetes, piezas automotrices | Económico, formas complejas a partir de metales de alto punto de fusión |

| Cerámicas y Cermets | Alfarería, herramientas de corte, piezas resistentes al desgaste | Alta resistencia, dureza y estabilidad térmica |

| Plásticos y Biomateriales | Componentes de PTFE, implantes médicos | Procesa materiales que no se pueden fundir convencionalmente |

¿Necesita crear piezas resistentes y complejas a partir de polvos metálicos o cerámicos? El proceso de sinterización es su solución. KINTEK se especializa en el equipo de laboratorio y los consumibles necesarios para una sinterización precisa, ayudándole a lograr la densidad, resistencia y propiedades del material requeridas para su aplicación. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de sinterización y fabricación de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza