Con diferencia, las cerámicas técnicas más utilizadas son la alúmina y la zirconia, y el carburo de silicio y el nitruro de silicio también desempeñan funciones importantes en aplicaciones más exigentes. Estos materiales forman la columna vertebral de la industria de la cerámica avanzada debido a sus propiedades excepcionales y su rentabilidad relativa, lo que los hace indispensables en campos que van desde la electrónica y la medicina hasta la aeroespacial y la fabricación.

La selección de un material cerámico nunca consiste en encontrar una única opción "mejor". Es una decisión de ingeniería precisa que implica hacer coincidir el perfil único de dureza, estabilidad térmica y tenacidad de un material específico con las demandas innegociables de una aplicación.

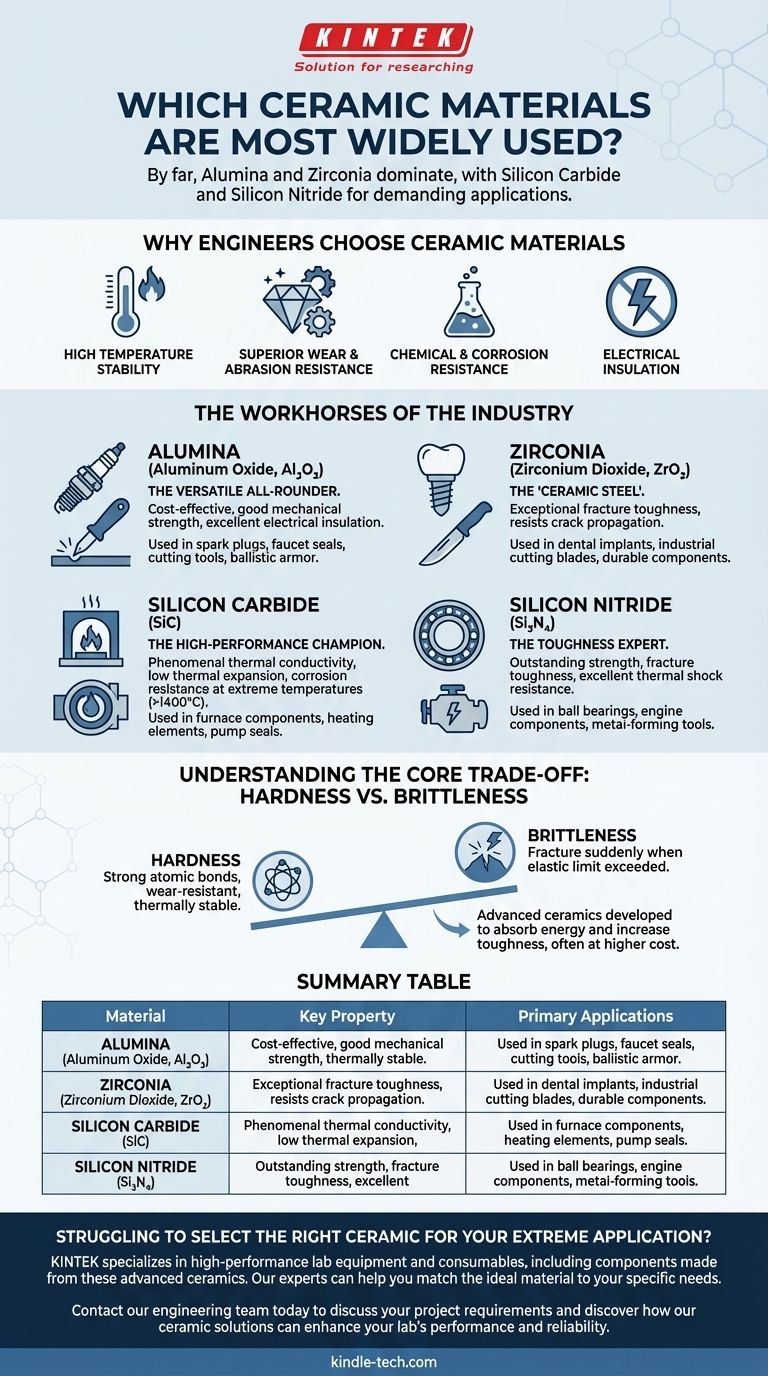

Por qué los ingenieros eligen materiales cerámicos

Los ingenieros recurren a las cerámicas técnicas cuando los polímeros y los metales no cumplen los requisitos de rendimiento. Los enlaces atómicos únicos en las cerámicas les confieren un conjunto distinto de características que las hacen ideales para entornos extremos.

Estabilidad a altas temperaturas

Las cerámicas mantienen su resistencia e integridad estructural a temperaturas en las que los metales se ablandarían o fundirían. Esto se debe a sus fuertes enlaces covalentes e iónicos, que requieren una gran cantidad de energía térmica para romperse.

Resistencia superior al desgaste y a la abrasión

Las cerámicas técnicas son excepcionalmente duras, a menudo cercanas a la dureza del diamante. Esto las hace muy resistentes a los arañazos, la fricción y el desgaste erosivo, lo que conduce a una mayor vida útil en condiciones abrasivas.

Resistencia química y a la corrosión

Las cerámicas son en gran parte inertes y no reaccionan con la mayoría de los ácidos, álcalis u otros agentes corrosivos. Esta cualidad es fundamental para los componentes utilizados en el procesamiento químico, los implantes médicos y los entornos industriales hostiles.

Aislamiento eléctrico

La mayoría de las cerámicas técnicas son excelentes aislantes eléctricos, lo que significa que no conducen la electricidad. Esta propiedad las hace esenciales para la fabricación de componentes electrónicos, soportes de circuitos e aislantes de alto voltaje.

Los caballos de batalla de la industria

Aunque existen miles de composiciones cerámicas, unos pocos materiales dominan el uso industrial debido a sus propiedades equilibradas, fiabilidad y procesos de fabricación establecidos.

Alúmina (Óxido de aluminio, Al₂O₃): El todoterreno versátil

La alúmina es la cerámica técnica más común y rentable. Su combinación de buena resistencia mecánica, alta dureza y excelente aislamiento eléctrico la convierte en el material de referencia para una amplia gama de aplicaciones.

La encontrará en todo, desde aislantes de bujías y sellos de grifos hasta herramientas de corte y blindaje balístico.

Zirconia (Dióxido de circonio, ZrO₂): El "acero cerámico"

La zirconia es famosa por su excepcional tenacidad a la fractura, una propiedad que la distingue de todas las demás cerámicas. Mediante la adición de agentes estabilizadores, puede diseñarse para resistir la propagación de grietas.

Esto la convierte en el material elegido para implantes dentales, cuchillas de corte industriales y componentes que requieren la dureza de una cerámica pero con mayor durabilidad y resistencia a fallos catastróficos.

Carburo de silicio (SiC): El campeón del alto rendimiento

El carburo de silicio es apreciado por su fenomenal conductividad térmica, su baja expansión térmica y su resistencia a la corrosión química a temperaturas extremas. Mantiene su resistencia a temperaturas superiores a 1.400 °C.

Sus usos principales son en aplicaciones de alta temperatura, como componentes de hornos, elementos calefactores de carborundo y sellos para bombas químicas de alto rendimiento.

Nitruro de silicio (Si₃N₄): El experto en tenacidad

El nitruro de silicio ofrece una combinación sobresaliente de alta resistencia, tenacidad a la fractura y excelente resistencia al choque térmico. Puede soportar cambios de temperatura rápidos y repetidos sin agrietarse.

Este perfil único lo hace ideal para aplicaciones de alta carga y alta temperatura, como rodamientos de bolas en motores a reacción, componentes de motores de automoción y herramientas de conformado de metales.

Comprender el compromiso fundamental: Dureza frente a fragilidad

El principal desafío al trabajar con materiales cerámicos es gestionar su compromiso inherente entre dureza y tenacidad.

El problema de la fragilidad

Los mismos fuertes enlaces atómicos que hacen que las cerámicas sean duras, resistentes al desgaste y térmicamente estables también las hacen frágiles. A diferencia de los metales, que pueden doblarse o deformarse bajo tensión, las cerámicas tienden a fracturarse repentinamente cuando se supera su límite elástico.

Ingeniería en torno a la fragilidad

Los científicos de materiales han desarrollado cerámicas avanzadas como la zirconia y el nitruro de silicio específicamente para abordar este problema. Estos materiales tienen microestructuras que pueden absorber energía y evitar que una grieta se propague, aumentando significativamente su tenacidad.

Sin embargo, este rendimiento mejorado a menudo conlleva un mayor coste de fabricación, lo que representa un punto de decisión clave para cualquier proyecto de ingeniería.

Ajustar el material a su aplicación

Elegir la cerámica adecuada requiere una comprensión clara del principal factor de rendimiento de su proyecto.

- Si su enfoque principal es la resistencia al desgaste rentable y el aislamiento eléctrico: La alúmina es casi siempre el punto de partida correcto.

- Si su enfoque principal es la máxima tenacidad a la fractura y la resistencia a las grietas: La zirconia es el candidato principal, especialmente para componentes estructurales o médicos.

- Si su enfoque principal es el rendimiento a temperaturas extremas o en entornos químicos corrosivos: El carburo de silicio es probablemente la única opción viable.

- Si su enfoque principal es la fiabilidad bajo un fuerte choque térmico y una alta carga mecánica: El nitruro de silicio ofrece una solución especializada y altamente eficaz.

En última instancia, comprender las fortalezas y debilidades específicas de estos materiales básicos le permite tomar una decisión de ingeniería informada y eficaz.

Tabla de resumen:

| Material | Propiedad clave | Aplicaciones principales |

|---|---|---|

| Alúmina (Al₂O₃) | Rentable, excelente aislamiento eléctrico | Bujías, sellos, herramientas de corte, sustratos electrónicos |

| Zirconia (ZrO₂) | Excepcional tenacidad a la fractura | Implantes dentales, cuchillas de corte, piezas de desgaste |

| Carburo de silicio (SiC) | Resistencia a temperaturas extremas y a la corrosión | Componentes de hornos, elementos calefactores, sellos de bombas |

| Nitruro de silicio (Si₃N₄) | Alta resistencia y resistencia al choque térmico | Rodamientos de motor, componentes de automoción, herramientas de conformado de metales |

¿Tiene dificultades para seleccionar la cerámica adecuada para su aplicación extrema? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos componentes fabricados con estas cerámicas avanzadas. Nuestros expertos pueden ayudarle a adaptar el material ideal —ya sea alúmina, zirconia, SiC o Si3N4— a sus necesidades específicas de temperatura, desgaste o resistencia a la corrosión.

Póngase en contacto con nuestro equipo de ingeniería hoy mismo para analizar los requisitos de su proyecto y descubrir cómo nuestras soluciones cerámicas pueden mejorar el rendimiento y la fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Polvo de Granulación de Alúmina Avanzada de Cerámica Fina de Ingeniería para Baja Temperatura

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las propiedades térmicas de las nanopartículas de carburo de silicio? Desbloquee una gestión térmica superior

- ¿Cuáles son los métodos de síntesis del SiC? De los abrasivos industriales a la electrónica de alto rendimiento

- ¿Qué papel juega la espuma de poliuretano como plantilla sacrificial? Cree cerámicas avanzadas de MgO poroso

- ¿Cuáles son los diferentes tipos de procesos de sinterización cerámica? Una guía para la sinterización en estado sólido, en fase líquida y viscosa

- ¿Es la cerámica un buen material? Una guía de sus fortalezas extremas y sus desventajas

- ¿Cuál es la tasa de calentamiento para la alúmina? Logre un sinterizado perfecto y evite el agrietamiento

- ¿Cuál es la función del proceso de sinterización en la fabricación de cerámica? Lograr alta densidad e integridad estructural

- ¿Existe una alternativa a las fundas de plata? Descubra las coronas dentales modernas y de aspecto natural