En esencia, la sinterización se realiza en un horno de alta temperatura. Sin embargo, el tipo específico de máquina utilizada varía significativamente según el material y la escala de producción. Para procesos industriales a gran escala, como el tratamiento de minerales, se utiliza una "máquina de sinterización" especializada, mientras que para crear componentes precisos, se emplean varios tipos de hornos de lote.

El término "máquina de sinterización" no se refiere a un único dispositivo. En cambio, describe una categoría de equipos cuya función principal es proporcionar un control preciso sobre la temperatura y la atmósfera para fusionar materiales en polvo en una masa sólida sin fundirlos.

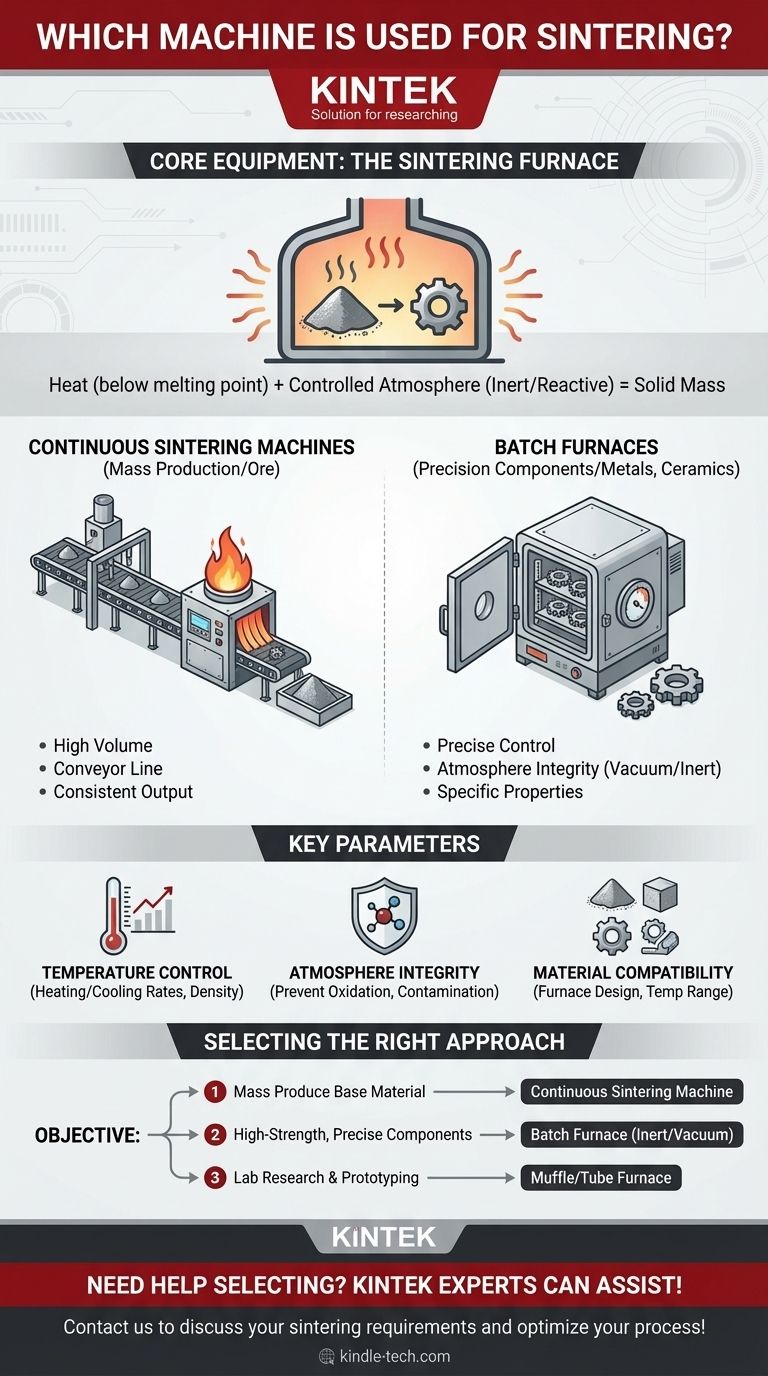

El equipo central: el horno de sinterización

La sinterización se basa fundamentalmente en la energía térmica para unir partículas. El horno es el equipo que entrega esta energía en un ambiente altamente controlado.

La función del calor

El papel principal de cualquier máquina de sinterización es calentar un material a una temperatura por debajo de su punto de fusión. Esta energía térmica permite que los átomos se difundan a través de los límites de las partículas, fusionándolas y creando una pieza sólida y coherente.

El papel crítico de la atmósfera

La mayoría de los procesos de sinterización no pueden ocurrir al aire libre. Las altas temperaturas harían que el material, especialmente los metales, se oxidara y degradara.

Para evitar esto, los hornos de sinterización están diseñados para mantener una atmósfera específica. A menudo, esta es una atmósfera inerte o protectora (como argón o nitrógeno) o una reactiva (como hidrógeno) que ayuda a eliminar los óxidos superficiales, como se señala en las referencias.

Tipos de máquinas de sinterización para diferentes aplicaciones

El equipo adecuado está dictado por el objetivo final, ya sea procesar toneladas de materia prima o crear un engranaje pequeño e intrincado.

Máquinas de sinterización continua

Para la producción en masa de materias primas como el mineral de hierro, se utiliza una máquina de sinterización continua. Se trata de una gran pieza de equipo industrial que funciona como una línea de producción en movimiento.

Una mezcla de materiales se mueve a lo largo de una cinta transportadora y pasa por debajo de un encendedor, que proporciona el calor intenso inicial para iniciar el proceso de sinterización. Esta configuración está diseñada para un alto volumen y una producción constante.

Hornos de lote

Para crear piezas terminadas o casi terminadas a partir de metales o cerámicas en polvo, los hornos de lote son el estándar. Los materiales se cargan en el horno, se ejecuta el ciclo de sinterización y se retiran las piezas terminadas.

Estos hornos ofrecen un control extremadamente preciso sobre la temperatura y la atmósfera, lo cual es esencial para lograr las propiedades mecánicas deseadas en componentes como engranajes, cojinetes y piezas estructurales.

Ejemplos de hornos comunes

Se utilizan varios tipos de hornos para la sinterización por lotes. Un horno de mufla, aunque también se utiliza para procesos como la calcinación, puede emplearse para la sinterización básica. Las aplicaciones más avanzadas utilizan hornos de vacío especializados o hornos de cinta de atmósfera controlada para garantizar la máxima pureza y calidad de las piezas.

Comprensión de los parámetros clave

El éxito en la sinterización depende de la capacidad de la máquina para gestionar con precisión varias variables. La elección de la máquina a menudo se basa en qué tan bien puede controlar estos factores para un material específico.

Control de temperatura

Lograr el perfil de temperatura exacto (velocidad de calentamiento, tiempo de mantenimiento y velocidad de enfriamiento) es la función más crítica. Esto determina la densidad y la resistencia finales de la pieza sinterizada.

Integridad de la atmósfera

El horno debe evitar fugas que puedan introducir oxígeno u otros contaminantes. Para materiales como el acero inoxidable o el bronce, incluso una pequeña cantidad de oxígeno puede arruinar el producto final.

Compatibilidad de materiales

Los materiales que se procesan dictan el tipo de máquina necesaria. La sinterización de cerámicas requiere temperaturas extremadamente altas, mientras que algunos polímeros pueden sinterizarse a temperaturas mucho más bajas, lo que influye en el diseño y la construcción del horno.

Selección del enfoque de sinterización adecuado

Para elegir el equipo correcto, primero debe definir su objetivo.

- Si su enfoque principal es la producción en masa de un material base como el mineral de hierro: Una máquina de sinterización continua con un sistema de ignición es la herramienta industrial necesaria.

- Si su enfoque principal es la fabricación de componentes metálicos o cerámicos de alta resistencia y precisión: Un horno de lote con excelente control de la atmósfera es la elección correcta.

- Si su enfoque principal es la investigación a escala de laboratorio o la creación rápida de prototipos: Un horno de mufla o un horno tubular versátil y más pequeño suele ser la opción más práctica.

En última instancia, seleccionar la máquina adecuada consiste en hacer coincidir las capacidades de control del equipo con las demandas específicas de su material y sus objetivos de producción.

Tabla resumen:

| Aplicación | Tipo de máquina principal | Características clave |

|---|---|---|

| Procesamiento de mineral a gran escala | Máquina de sinterización continua | Alto volumen, cinta transportadora, sistema de ignición |

| Componentes de precisión (metales/cerámicas) | Horno de lote | Control preciso de temperatura y atmósfera (inerte/vacío) |

| Investigación de laboratorio y prototipado | Horno de mufla/tubular | Versátil, menor escala, bueno para pruebas |

¿Necesita ayuda para seleccionar el horno de sinterización perfecto para su aplicación?

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de los laboratorios. Nuestros expertos pueden ayudarlo a elegir un horno que proporcione el control preciso de temperatura y atmósfera que sus materiales requieren, ya sea para I+D o producción.

¡Contáctenos hoy para discutir sus requisitos de sinterización y optimizar su proceso!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué le sucede al calor generado en el vacío? Dominando el control térmico para materiales superiores

- ¿Por qué se requiere un horno de secado al vacío para cátodos compuestos? Garantizar la estabilidad en los procesos de infiltración de soluciones

- ¿Cuánta calor necesita para soldar? Domine la ventana de temperatura de soldadura para juntas resistentes

- ¿Cuál es la estructura del horno de arco eléctrico? Un desglose detallado de sus componentes principales y diseño

- ¿Cuáles son las ventajas de utilizar un sistema de Sinterización por Plasma de Chispa (SPS/FAST) para LLZTO? Densificación Rápida y Pureza

- ¿Qué es un horno de calcinación? Transforme materiales con procesamiento controlado a alta temperatura

- ¿Cuánto dura el proceso de cementación? Domine el tiempo para un endurecimiento superficial perfecto

- ¿Cuál es la importancia de controlar el crecimiento del grano en la sinterización de cerámicas? Domine la microestructura para un rendimiento superior