Los materiales más críticos en un horno de inducción son los refractarios utilizados para el revestimiento, que contienen el metal fundido. Estos son principalmente cerámicas de alta temperatura como la magnesia (MgO), la dolomita y la alúmina (Al₂O₃). El material específico se elige en función de su capacidad para soportar el calor extremo y resistir las reacciones químicas con el metal específico que se está fundiendo.

La función de un horno de inducción —fundir metal de forma limpia y eficiente— dicta su composición material. La elección del revestimiento no es arbitraria; es una decisión de ingeniería precisa basada en la resistencia térmica, la compatibilidad química con la carga metálica y el costo operativo.

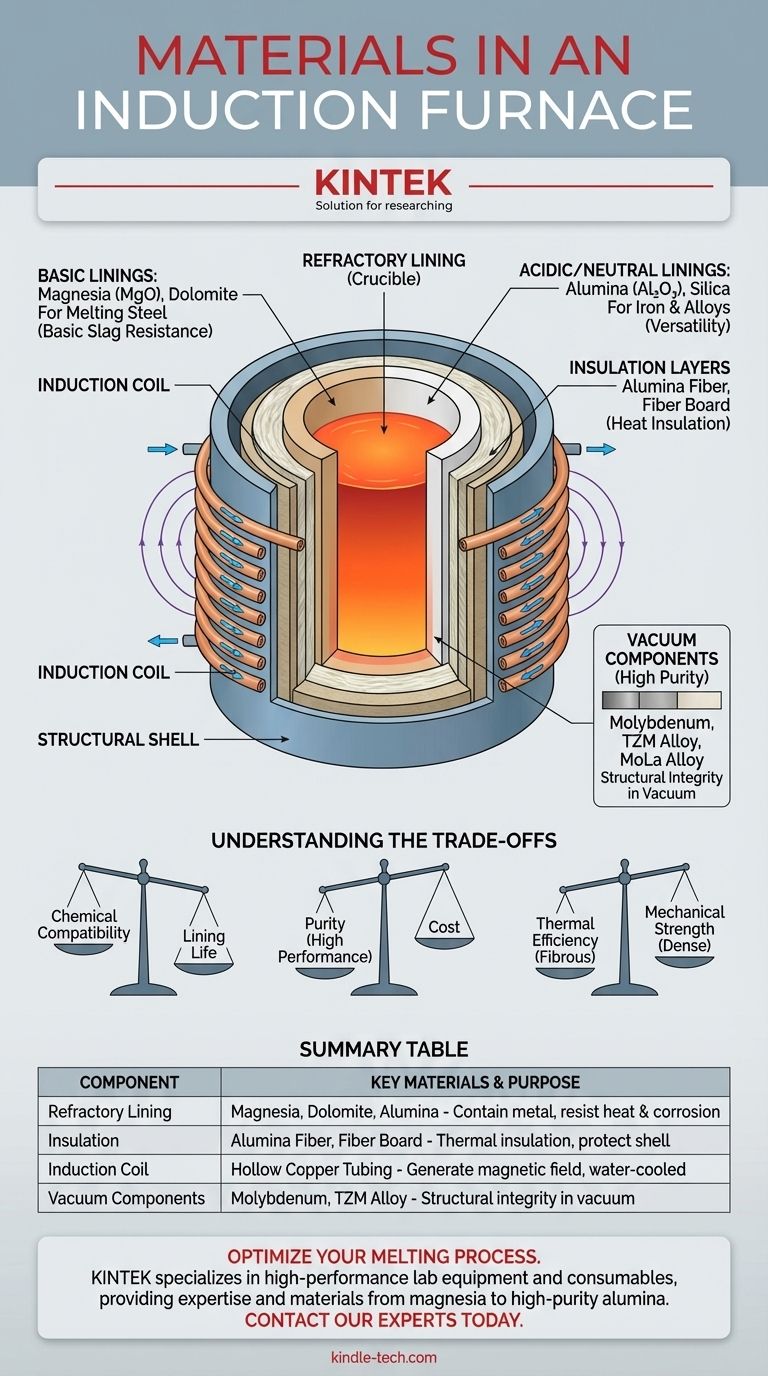

La anatomía de un horno de inducción

Un horno de inducción funciona utilizando potentes campos electromagnéticos para calentar y fundir metal. Por lo tanto, sus materiales de construcción se eligen por dos funciones principales: contener el calor extremo e interactuar correctamente con estos potentes campos.

El corazón del horno: el revestimiento refractario

El revestimiento es la capa cerámica no metálica que está en contacto directo con el metal fundido. Su trabajo es contener el metal líquido a temperaturas que pueden superar los 1600 °C (3000 °F) y aislar térmicamente el resto de la estructura del horno.

Los revestimientos básicos se utilizan para fundir acero. Materiales como la magnesia y la dolomita son químicamente "básicos" y resisten eficazmente los efectos corrosivos de la escoria básica que se forma sobre el acero fundido.

Los revestimientos ácidos y neutros se utilizan para otros metales. La alúmina de alta pureza es un refractario neutro común utilizado para una amplia variedad de metales ferrosos y no ferrosos, incluidas las aleaciones de aluminio y cobre. Los refractarios a base de sílice son una opción "ácida" que a menudo se utiliza para fundir hierro.

Los componentes estructurales y funcionales

Más allá del revestimiento primario, otros materiales son esenciales para el funcionamiento y la integridad del horno.

Las capas de aislamiento se encuentran típicamente detrás del revestimiento refractario principal. Materiales como la fibra de alúmina de alta pureza y el tablero de fibra formado al vacío proporcionan un excelente aislamiento térmico. Tienen un bajo almacenamiento de calor, lo que significa que el horno puede calentarse y enfriarse más rápidamente, y protegen la carcasa estructural del calor intenso.

La bobina de inducción es el componente que genera el campo magnético. Esta está hecha casi universalmente de tubos de cobre huecos de alta conductividad. El agua circula continuamente a través de los tubos para evitar que las bobinas se derritan, ya que están muy cerca del calor intenso de la carga. El revestimiento refractario es lo que protege estas bobinas vitales.

Los componentes especiales para hornos de vacío son necesarios para aplicaciones de fusión de alta pureza. En un entorno de vacío, ciertos elementos estructurales pueden estar hechos de metales con puntos de fusión excepcionalmente altos, como el molibdeno puro, la aleación TZM (titanio-circonio-molibdeno) o la aleación de molibdeno-lantano (MoLa).

Comprendiendo las compensaciones

La selección de los materiales adecuados implica equilibrar el rendimiento, la vida útil y el costo. No existe un único material "mejor", solo el más apropiado para una tarea específica.

Compatibilidad química vs. vida útil del revestimiento

El factor más crítico es la interacción química entre el metal fundido y el revestimiento. El uso de un revestimiento ácido (como la sílice) para fundir un metal que produce una escoria básica dará como resultado una erosión rápida y una falla prematura del horno. La compatibilidad del revestimiento con la química de la fusión es innegociable para garantizar una vida útil razonable de la campaña.

Pureza vs. costo

Los materiales refractarios de alta pureza, como la magnesia o la alúmina fundidas, ofrecen un rendimiento superior y una vida útil más larga, pero tienen un costo significativo. Los materiales de menor costo pueden ser adecuados para aplicaciones menos exigentes, pero probablemente requerirán un mantenimiento y un revestimiento más frecuentes, lo que provocará más tiempo de inactividad.

Eficiencia térmica vs. resistencia mecánica

Los materiales aislantes fibrosos son excelentes para evitar la pérdida de calor, pero no tienen resistencia mecánica y no pueden contener metal fundido. Los refractarios densos y sinterizados proporcionan la resistencia y la resistencia a la corrosión necesarias, pero son menos efectivos como aislantes. Un horno moderno utiliza una combinación de ambos para lograr un rendimiento óptimo.

Tomar la decisión correcta para su aplicación

Su elección de material debe estar impulsada enteramente por el metal que está fundiendo y sus objetivos operativos.

- Si su objetivo principal es fundir acero: Debe utilizar un revestimiento refractario básico, como uno a base de magnesia (MgO), para soportar la escoria básica.

- Si su objetivo principal es fundir hierro fundido o aleaciones no ferrosas: Un refractario ácido (a base de sílice) o neutro (a base de alúmina) proporcionará el mejor rendimiento y vida útil.

- Si su objetivo principal es lograr la máxima pureza en vacío: Necesitará un revestimiento refractario neutro de alta calidad y puede requerir componentes del horno hechos de metales especializados como molibdeno o TZM.

En última instancia, los materiales utilizados en un horno de inducción son un reflejo directo de su propósito previsto, diseñados para controlar y contener uno de los procesos industriales más extremos.

Tabla resumen:

| Componente | Materiales clave y su propósito |

|---|---|

| Revestimiento refractario | Magnesia (MgO), Dolomita, Alúmina (Al₂O₃): Contienen metal fundido, resisten el calor extremo y la corrosión química. |

| Aislamiento | Fibra de alúmina, Tablero de fibra: Proporcionan aislamiento térmico, protegen la carcasa del horno. |

| Bobina de inducción | Tubos de cobre huecos: Generan el campo magnético; refrigerados por agua para evitar que se derritan. |

| Componentes de vacío | Molibdeno, Aleación TZM: Se utilizan en aplicaciones de alta pureza para la integridad estructural. |

Optimice su proceso de fusión con los materiales adecuados. El revestimiento refractario correcto es fundamental para la eficiencia, la pureza y la vida útil de su horno de inducción. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, brindando la experiencia y los materiales, desde magnesia básica hasta revestimientos de alúmina de alta pureza, para satisfacer sus necesidades específicas de fusión en laboratorio.

Contacte a nuestros expertos hoy para discutir la mejor solución de revestimiento de horno para su aplicación.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Qué horno se utiliza para fundir metales no ferrosos? Logre alta pureza con tecnología de inducción

- ¿Cuáles son las ventajas de la fundición por inducción? Velocidad, control y pureza superiores para metales de alto rendimiento

- ¿Cuál es un ejemplo de calentamiento por inducción? Descubra el poder del calor sin contacto

- ¿Cuál es el proceso de fusión de un horno de arco eléctrico? Desbloquee una producción de acero eficiente y de alta calidad

- ¿Cuáles son las aplicaciones industriales del calentamiento por inducción? Mejore la calidad y la eficiencia en el procesamiento de metales

- ¿Cuál es el efecto de la frecuencia en el endurecimiento por inducción? Control de la profundidad de la capa con precisión

- ¿Qué papel juega un horno de inducción al vacío en la fusión del acero dúplex súper? Lograr la excelencia en aleaciones de alta pureza

- ¿Cuál es el factor de potencia de un horno de inducción tipo núcleo? Descubra la alta eficiencia para su laboratorio