En esencia, la Deposición por Capas Atómicas (ALD) logra una conformabilidad perfecta porque es un proceso controlado por la superficie, no una deposición por línea de visión o en fase gaseosa. La película se construye una capa atómica a la vez mediante una secuencia de reacciones químicas autolimitantes que ocurren de manera uniforme en cada superficie expuesta, independientemente de su forma u orientación. Esto asegura que incluso las trincheras más profundas y las nanostructures 3D más complejas se recubran con una película de espesor perfectamente uniforme.

A diferencia de otros métodos que "rocían" o "lluvian" material sobre una superficie, el ALD "crece" una película directamente desde el sustrato. Esto se logra separando una reacción química en dos semirreacciones distintas y autolimitantes, asegurando que se añada exactamente una capa atómica por ciclo, en todas partes.

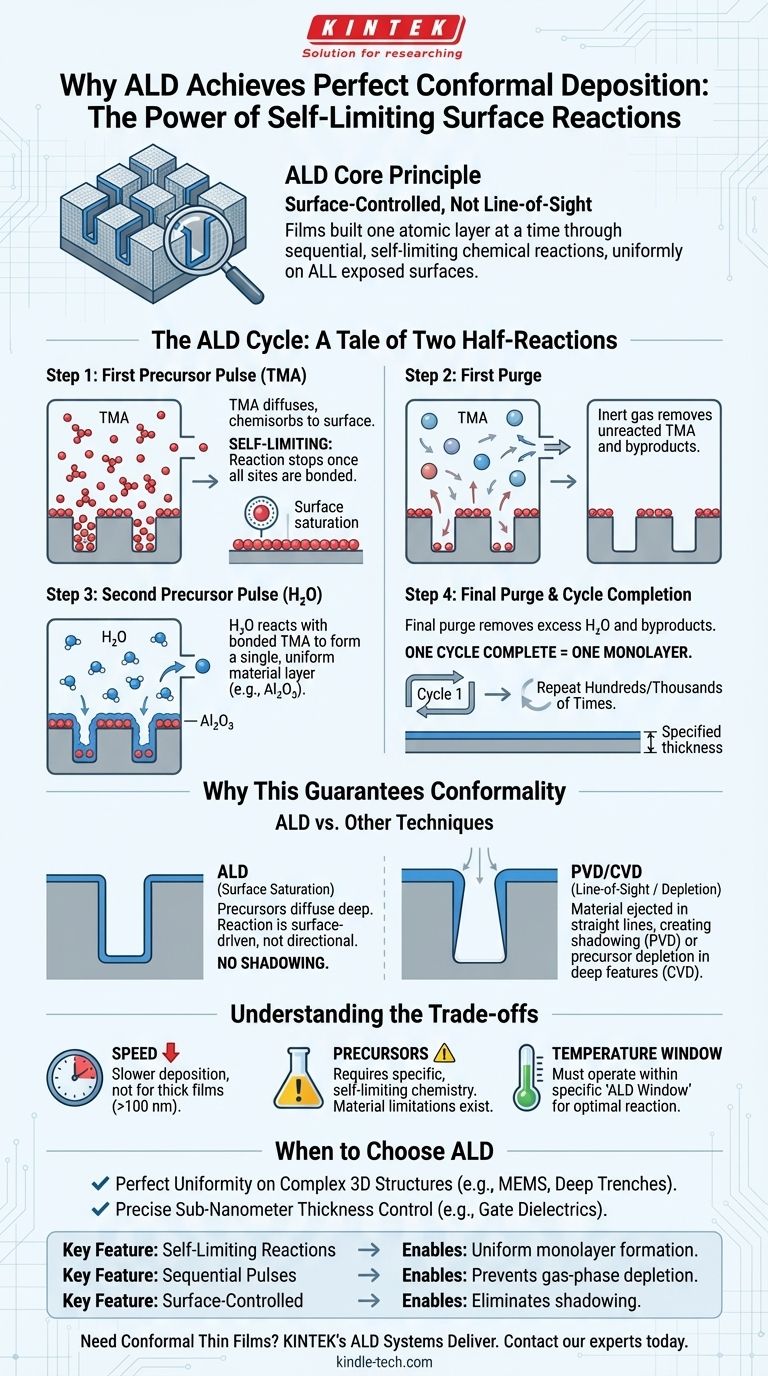

El Ciclo ALD: Una Historia de Dos Semirreacciones

Para comprender la conformabilidad del ALD, primero debe entender su naturaleza cíclica fundamental. El proceso no deposita material continuamente. En cambio, construye una película a través de una secuencia repetida de cuatro pasos distintos. Usaremos el ejemplo común de crear óxido de aluminio (Al₂O₃) a partir de Trimetilaluminio (TMA) y agua (H₂O).

Paso 1: El Primer Pulso de Precursor (TMA)

El proceso comienza introduciendo el primer químico, un gas precursor (TMA), en la cámara de reacción.

Las moléculas de TMA se difunden por toda la cámara, cubriendo cada superficie, incluidas las partes superiores, inferiores y laterales de cualquier característica en el sustrato. Se unen químicamente (quimisorción) a los sitios reactivos de la superficie.

El Principio "Autolimitante"

Este paso es autolimitante. Una vez que cada sitio reactivo disponible en la superficie se ha unido a una molécula de TMA, la reacción se detiene automáticamente. No puede adherirse más TMA a la superficie, y el exceso de moléculas permanece como gas. Esta es la clave absoluta del poder del ALD.

Paso 2: La Primera Purga

A continuación, se introduce un gas inerte como nitrógeno o argón en la cámara. Esta purga elimina completamente todo el exceso de moléculas de TMA no reaccionadas y cualquier subproducto gaseoso de la reacción.

Solo queda la capa única de moléculas de TMA que se unieron químicamente a la superficie. Este paso de purga es fundamental para prevenir reacciones no deseadas en fase gaseosa (es decir, Deposición Química de Vapor) en el siguiente paso.

Paso 3: El Segundo Pulso de Precursor (H₂O)

El segundo precursor, en este caso, vapor de agua (H₂O), se introduce en la cámara.

Estas moléculas de agua reaccionan solo con la capa de moléculas de TMA ya adheridas a la superficie. Esta reacción forma una capa única y uniforme del material deseado, óxido de aluminio (Al₂O₃), y prepara la superficie con nuevos sitios reactivos para el siguiente ciclo.

Paso 4: La Purga Final y Finalización del Ciclo

Una purga final con gas inerte elimina todo el exceso de vapor de agua y los subproductos gaseosos de esta segunda reacción.

Al final de estos cuatro pasos, se ha depositado una capa única, atómicamente delgada de Al₂O₃ de manera uniforme en todas las superficies. Luego, todo este ciclo se repite cientos o miles de veces para construir la película hasta el espesor deseado.

Por Qué Este Mecanismo Garantiza la Conformabilidad

La naturaleza secuencial y autolimitante del ciclo ALD es lo que fundamentalmente lo separa de otras técnicas de deposición y asegura su conformabilidad superior.

Saturación de Superficie frente a Línea de Visión

Técnicas como la Deposición Física de Vapor (PVD), como el pulverizado o la evaporación, son de línea de visión. El material es expulsado de una fuente y viaja en línea recta hacia el sustrato. Esto crea un efecto de "sombreado", donde las partes superiores de las características reciben un recubrimiento grueso, mientras que las paredes laterales reciben muy poco y las partes inferiores de las trincheras pueden no recibir nada en absoluto.

El ALD evita esto por completo. Los gases precursores pueden difundirse profundamente en estructuras de alta relación de aspecto. Mientras una molécula de gas pueda alcanzar una superficie, reaccionará y contribuirá a la película, un proceso impulsado por la química superficial, no por la direccionalidad.

Reacción Uniforme frente a Efectos de Agotamiento

La Deposición Química de Vapor (CVD) convencional también puede sufrir de no conformabilidad. En CVD, los precursores reaccionan entre sí en la fase gaseosa o en la superficie continuamente. En una trinchera profunda, la reacción puede ocurrir más rápido en la abertura que en el fondo, agotando la concentración del precursor a medida que viaja más profundamente.

Esto da como resultado una película más gruesa en la parte superior y más delgada en la parte inferior, e incluso puede provocar que la abertura se "pellizque". La naturaleza autolimitante del ALD evita esto, ya que la reacción se detiene después de que se forma una monocapa, permitiendo que el gas precursor tenga tiempo de saturar completamente toda el área de la superficie antes de que comience el siguiente paso.

Control Digital Sobre el Espesor

Un resultado directo de este mecanismo es que el espesor de la película se determina simplemente por la cantidad de ciclos realizados. Cada ciclo añade una cantidad predecible de material (p. ej., ~1 Angstrom de Al₂O₃). Esto otorga a los ingenieros un control preciso y digital sobre el espesor de la película a nivel sub-nanométrico.

Comprender las Compensaciones

Aunque su conformabilidad es inigualable, el ALD no es la solución para todos los problemas. Comprender sus limitaciones es crucial para tomar una decisión informada.

Velocidad de Deposición

La principal compensación es la velocidad. Debido a que la película se construye una capa atómica a la vez, el ALD es un proceso inherentemente lento en comparación con PVD o CVD. Depositar una película gruesa (p. ej., >100 nm) puede llevar un tiempo imprácticamente largo.

Química del Precursor y Limitaciones del Material

El ALD requiere un par de precursores que exhiban la química de reacción autolimitante correcta dentro de un rango de temperatura compartido. Encontrar precursores adecuados para ciertos elementos o compuestos puede ser un desafío de investigación significativo, lo que significa que no todos los materiales se pueden depositar fácilmente con ALD.

La Ventana de Temperatura ALD

El proceso debe operar dentro de un rango de temperatura específico conocido como la "ventana ALD". Si la temperatura es demasiado baja, los precursores pueden simplemente condensarse en la superficie en lugar de reaccionar. Si es demasiado alta, los precursores pueden descomponerse por sí mismos, lo que lleva a un crecimiento descontrolado similar al CVD y destruye el comportamiento autolimitante.

Cuándo Elegir ALD

Su elección de método de deposición debe guiarse por los requisitos específicos de su aplicación.

- Si su enfoque principal es la uniformidad perfecta en estructuras 3D complejas: ALD es la opción incomparable, esencial para aplicaciones como el recubrimiento de trincheras profundas, materiales porosos o dispositivos MEMS.

- Si su enfoque principal es un control preciso del espesor sub-nanométrico: El crecimiento capa por capa del ALD lo convierte en el método ideal para crear las dieléctricas de puerta y las capas de barrera ultrafinas y de alta calidad requeridas en la microelectrónica moderna.

- Si su enfoque principal es la velocidad y la deposición de películas gruesas (>100 nm): Debe considerar seriamente alternativas como CVD o PVD, ya que la lenta velocidad de deposición del ALD probablemente será un cuello de botella significativo para su proceso.

En última instancia, comprender la naturaleza autolimitante del ALD le permite aprovechar sus fortalezas únicas para las aplicaciones de película delgada más exigentes.

Tabla Resumen:

| Característica Clave | Cómo Habilita la Conformabilidad |

|---|---|

| Reacciones Autolimitantes | Asegura la formación uniforme de monocapas; la reacción se detiene automáticamente cuando los sitios superficiales están saturados. |

| Pulsos Secuenciales de Precursor | Separa las reacciones químicas en pasos distintos, previniendo el agotamiento en fase gaseosa y asegurando una cobertura uniforme. |

| Crecimiento Controlado por la Superficie | La película crece desde el sustrato mismo, no mediante deposición por línea de visión, eliminando los efectos de sombreado. |

| Difusión de Gas y Ciclos de Purga | Los precursores se difunden en trincheras profundas; las purgas eliminan el exceso de gas, previniendo reacciones no deseadas. |

¿Necesita Películas Delgadas Conformes para sus Aplicaciones Avanzadas?

Ya sea que esté trabajando en microelectrónica de próxima generación, dispositivos MEMS o recubriendo nanostructures 3D complejas, los sistemas ALD de precisión de KINTEK ofrecen la uniformidad perfecta y el control a nivel atómico que usted requiere. Nuestro equipo de laboratorio y consumibles están diseñados para satisfacer los desafíos de película delgada más exigentes.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones ALD pueden mejorar sus procesos de investigación y producción. Permita que KINTEK sea su socio para lograr un rendimiento de material superior.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura