En resumen, utilizamos la pulverización catódica para depositar películas delgadas de calidad excepcionalmente alta sobre una superficie. Es un proceso de fabricación de primer nivel valorado por crear recubrimientos densos, puros y que se adhieren fuertemente al sustrato, lo que lo hace indispensable para aplicaciones de alto rendimiento en industrias como la de semiconductores y la óptica de precisión.

La pulverización catódica no es simplemente una forma de recubrir una superficie; es un método para diseñar una nueva superficie. Su principal ventaja radica en el uso de un proceso de transferencia de momento físico, en lugar de calor, para depositar prácticamente cualquier material con una adhesión, pureza y uniformidad superiores.

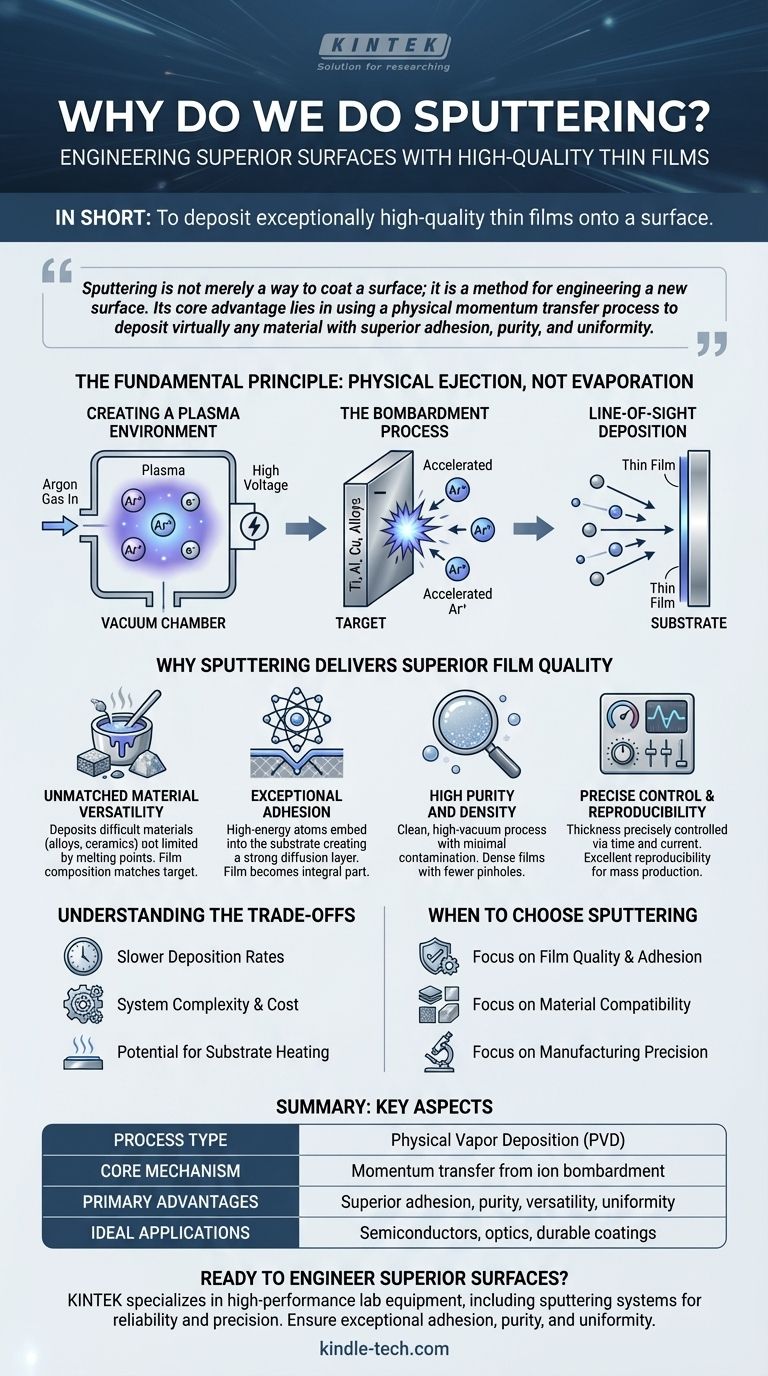

El Principio Fundamental: Eyección Física, No Evaporación

Para entender por qué la pulverización catódica es tan efectiva, primero debe comprender que es un proceso de Deposición Física de Vapor (PVD). A diferencia de la evaporación térmica, que hierve un material, la pulverización catódica es más como una operación de chorro de arena a escala atómica.

Creación de un Entorno de Plasma

El proceso comienza en una cámara de vacío, que se bombea para eliminar contaminantes. Luego se introduce una pequeña cantidad de un gas de proceso inerte, típicamente Argón.

Se aplica un alto voltaje, que arranca electrones de los átomos de argón. Esto crea un plasma, que es un gas altamente ionizado que contiene iones de argón cargados positivamente y electrones libres.

El Proceso de Bombardeo

Una placa sólida del material a depositar, conocida como el blanco, recibe una fuerte carga eléctrica negativa.

Los iones de argón cargados positivamente en el plasma son acelerados agresivamente hacia este blanco cargado negativamente. Colisionan con el blanco con una fuerza significativa.

Deposición por Línea de Visión

Este bombardeo de alta energía expulsa físicamente átomos o moléculas del material del blanco. Estas partículas eyectadas viajan en línea recta a través de la cámara de vacío.

Cuando estas partículas golpean un componente colocado en su camino —el sustrato— se adhieren a él, construyendo gradualmente una película delgada y uniforme.

Por Qué la Pulverización Catódica Ofrece una Calidad de Película Superior

El "porqué" de la pulverización catódica se encuentra en las características únicas de la película que produce. La naturaleza física del proceso le otorga ventajas distintas sobre otros métodos.

Versatilidad de Materiales Inigualable

Debido a que la pulverización catódica expulsa físicamente los átomos, no está limitada por el punto de fusión de un material. Esto permite la deposición de una amplia gama de materiales que son difíciles o imposibles de depositar utilizando la evaporación térmica.

Esto incluye metales de alto punto de fusión, aleaciones complejas, cerámicas y otros compuestos. La composición de la película pulverizada coincide excelentemente con la composición del blanco.

Adhesión Excepcional

Los átomos pulverizados llegan al sustrato con una energía cinética significativamente mayor que los átomos evaporados. Esta alta energía les permite incrustarse ligeramente en la superficie del sustrato.

Este proceso forma una capa interfacial o de difusión estrecha, lo que resulta en una adhesión mucho más fuerte de lo que se puede lograr con muchas otras técnicas de recubrimiento. La película se convierte en una parte integral del sustrato en lugar de ser solo una capa superficial.

Alta Pureza y Densidad

La pulverización catódica es un proceso limpio. Dado que ocurre en alto vacío y no implica calentar un material fuente a temperaturas extremas en un crisol, hay muchas menos oportunidades de contaminación.

El resultado es una película altamente pura y densa, con menos poros o defectos estructurales. Esto es crítico para aplicaciones en óptica y electrónica donde las impurezas pueden degradar el rendimiento.

Control Preciso y Reproducibilidad

El espesor de la película se puede controlar con precisión gestionando el tiempo de pulverización y la corriente eléctrica aplicada al blanco.

Esto permite una excelente reproducibilidad de una ejecución a la siguiente, lo cual es esencial para la producción en masa. La pulverización catódica también puede producir películas altamente uniformes sobre áreas de superficie muy grandes.

Comprendiendo las Ventajas y Desventajas

Ningún proceso es perfecto. Para tomar una decisión informada, debe conocer las limitaciones de la pulverización catódica.

Tasas de Deposición Más Lentas

Generalmente, la pulverización catódica es un proceso más lento en comparación con una técnica como la evaporación térmica. Para aplicaciones donde se necesita un recubrimiento grueso rápidamente y la calidad máxima no es el principal impulsor, la pulverización catódica puede no ser la opción más eficiente.

Complejidad y Costo del Sistema

Los sistemas de pulverización catódica son mecánicamente complejos, requieren cámaras de alto vacío, fuentes de alimentación sofisticadas y, a menudo, campos magnéticos (en la pulverización con magnetrón) para mejorar la eficiencia. Esto hace que la inversión inicial en equipos sea mayor que para métodos de deposición más simples.

Potencial de Calentamiento del Sustrato

El bombardeo constante de partículas de alta energía puede transferir calor al sustrato. Aunque a menudo es mínimo, esto puede ser una preocupación al recubrir materiales sensibles a la temperatura como ciertos plásticos o muestras biológicas.

Cuándo Elegir la Pulverización Catódica

Su elección del método de deposición debe estar impulsada por los requisitos específicos de su producto final.

- Si su enfoque principal es la calidad y la adhesión de la película: La pulverización catódica es la opción superior para aplicaciones de misión crítica donde los recubrimientos deben ser duraderos, densos y fuertemente adheridos.

- Si su enfoque principal es la compatibilidad de materiales: La pulverización catódica es esencial cuando se trabaja con aleaciones, compuestos o materiales de alto punto de fusión que son difíciles de evaporar.

- Si su enfoque principal es la precisión de fabricación: La pulverización catódica proporciona el control y la reproducibilidad necesarios para la producción de alto volumen de dispositivos sensibles como semiconductores y filtros ópticos.

- Si su enfoque principal es la velocidad y el bajo costo para metales simples: La evaporación térmica puede ser una alternativa más práctica para aplicaciones menos exigentes.

En última instancia, la pulverización catódica es el estándar de la industria cuando el rendimiento y la fiabilidad de la película delgada son primordiales.

Tabla Resumen:

| Aspecto Clave | Por Qué Es Importante |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Principal | Transferencia de momento por bombardeo iónico (ej., Argón) |

| Ventajas Principales | Adhesión superior, alta pureza, versatilidad de materiales, excelente uniformidad |

| Aplicaciones Ideales | Semiconductores, óptica de precisión, recubrimientos decorativos duraderos |

| Consideraciones Principales | Tasas de deposición más lentas, mayor complejidad y costo del sistema |

¿Listo para diseñar superficies superiores con pulverización catódica?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica diseñados para la fiabilidad y la precisión. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos ópticos avanzados o películas delgadas duraderas, nuestra experiencia garantiza que logre la adhesión, pureza y uniformidad excepcionales que su aplicación exige.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones de pulverización catódica pueden mejorar su proceso de fabricación y el rendimiento de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura