En el mundo de la cerámica avanzada, la densidad es posiblemente la propiedad más crítica porque rige directamente el rendimiento final del material. Sirve como el indicador principal de la resistencia mecánica, la dureza y la resistencia a los factores ambientales de una cerámica. Una cerámica con mayor densidad casi siempre se traduce en un componente con durabilidad y fiabilidad superiores.

El concepto central a comprender es que la densidad es importante porque es lo inverso de la porosidad. El verdadero enfoque no está en el material presente, sino en el espacio vacío —los poros— que no lo está. Estos poros actúan como defectos microscópicos que, en última instancia, controlan el rendimiento de todo el componente.

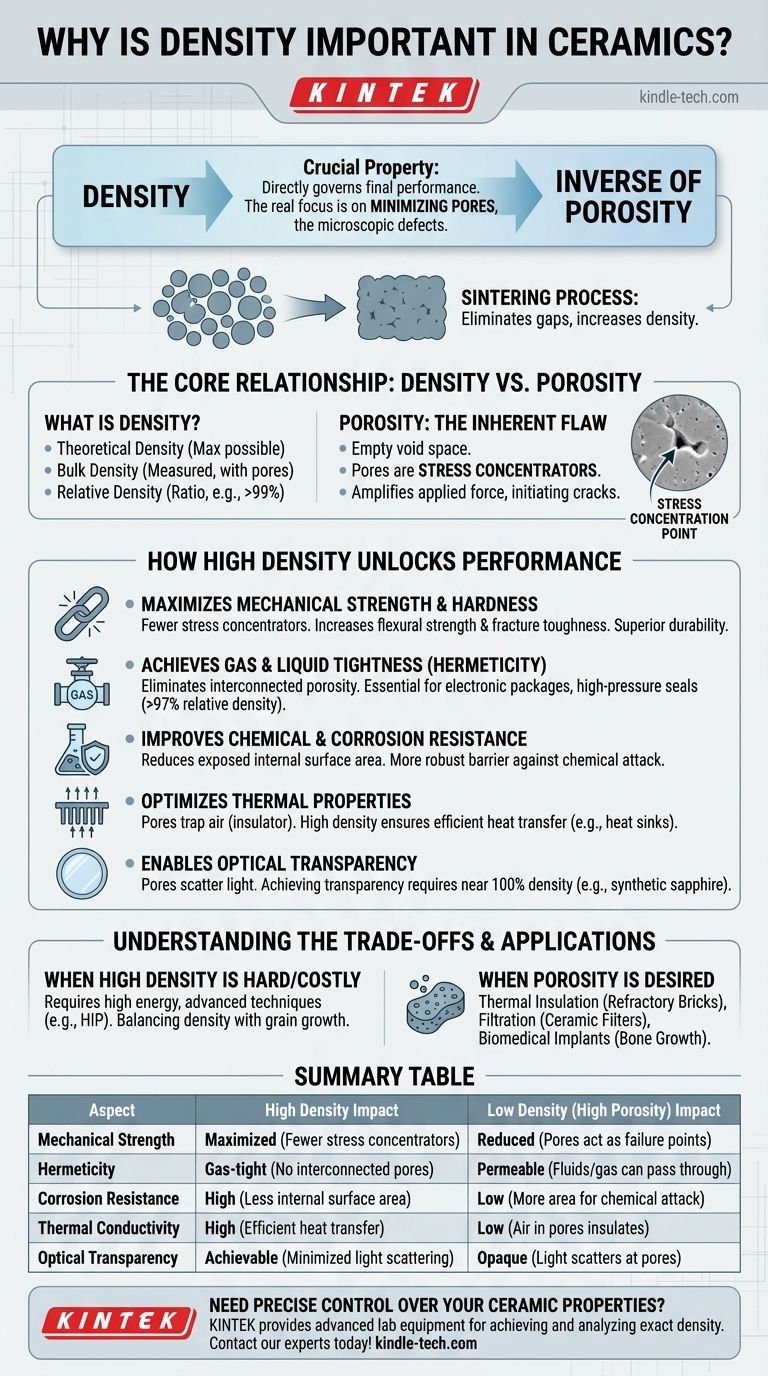

La relación central: densidad vs. porosidad

Para entender por qué la densidad es importante, primero debemos examinar su relación con la porosidad, el verdadero factor determinante en el comportamiento de una cerámica.

Lo que entendemos por "densidad"

En cerámica, hablamos de dos tipos de densidad. La densidad teórica es la densidad máxima posible calculada a partir del peso atómico y la estructura cristalina del material.

La densidad aparente es la densidad real medida de una pieza fabricada, que casi siempre es menor debido a la presencia de poros. La relación entre estas dos, llamada densidad relativa, es la métrica más común utilizada, con valores que a menudo superan el 99% para aplicaciones de alto rendimiento.

Porosidad: El defecto inherente

La porosidad es simplemente la medida del espacio vacío dentro de un cuerpo cerámico. Durante el procesamiento, existen pequeños huecos entre las partículas de polvo iniciales.

El objetivo del proceso de cocción, conocido como sinterización, es eliminar estos huecos, haciendo que la pieza se contraiga y se densifique. Cualquier poro que permanezca es la principal fuente de fallas en la mayoría de las cerámicas.

Por qué los poros son tan perjudiciales

Un poro no es solo un espacio vacío; es un concentrador de tensiones. Cuando se aplica una carga a una pieza cerámica, la tensión fluye alrededor de estos huecos internos.

Esto concentra la fuerza en el punto más agudo del poro, amplificándola muchas veces. Esta tensión localizada y amplificada puede iniciar fácilmente una grieta, incluso si la fuerza aplicada general es baja.

Cómo la alta densidad libera el rendimiento

Al minimizar la porosidad y, por lo tanto, aumentar la densidad, mejoramos directamente las propiedades que hacen de la cerámica materiales valiosos para aplicaciones exigentes.

Maximización de la resistencia mecánica y la dureza

Menos poros significan menos concentradores de tensión. Esto aumenta drásticamente la resistencia a la flexión (capacidad de resistir la flexión) y la tenacidad a la fractura (capacidad de resistir la propagación de grietas) de una cerámica.

Una cerámica densa distribuye la tensión de manera más uniforme, lo que le permite soportar cargas mucho más altas antes de fallar. Este mismo principio se aplica a la dureza y la resistencia al desgaste, ya que una superficie sólida y densa es mucho más difícil de rayar o erosionar.

Lograr la estanqueidad a gases y líquidos (hermeticidad)

Para aplicaciones como paquetes electrónicos, tubos de vacío o sellos de alta presión, la impermeabilidad es esencial. Los poros pueden unirse para formar un camino continuo a través del material.

La alta densificación (típicamente >97% de densidad relativa) elimina esta porosidad interconectada, haciendo que la pieza cerámica sea completamente estanca a los gases o hermética.

Mejora de la resistencia química y a la corrosión

Los poros son superficies internas. Una cerámica con alta porosidad tiene una superficie mucho mayor expuesta a su entorno en comparación con una pieza completamente densa.

Esta mayor superficie proporciona más sitios para el ataque químico, acelerando la corrosión y la degradación. Una superficie densa y lisa actúa como una barrera mucho más robusta.

Optimización de las propiedades térmicas y ópticas

Los poros suelen estar llenos de aire, que es un excelente aislante térmico. En aplicaciones que requieren alta conductividad térmica, como disipadores de calor, la porosidad debe eliminarse para asegurar una transferencia de calor eficiente a través de la red cristalina de la cerámica.

Para cerámicas transparentes, como el zafiro sintético para ventanas, los poros son catastróficos. Tienen un índice de refracción diferente al del material cerámico, lo que hace que dispersen la luz y que el material parezca opaco. Lograr la transparencia requiere una densidad de casi el 100%.

Comprensión de las compensaciones

Si bien la alta densidad suele ser el objetivo, no siempre es necesaria ni siquiera deseable. La búsqueda de la máxima densidad conlleva consideraciones importantes.

El costo y la dificultad de la densificación completa

Alcanzar densidades superiores al 99% requiere una energía significativa. Esto a menudo significa temperaturas de sinterización más altas, tiempos de horno más largos o el uso de técnicas avanzadas y costosas como el Prensado Isostático en Caliente (HIP). Los últimos puntos porcentuales de densidad son siempre los más difíciles y costosos de lograr.

Cuando la porosidad es una característica deseada

En algunas aplicaciones, la porosidad se diseña intencionalmente en el material.

- Aislamiento térmico: Los ladrillos refractarios para hornos están diseñados con alta porosidad para atrapar el aire y reducir la transferencia de calor.

- Filtración: Los filtros cerámicos dependen de una porosidad controlada e interconectada para permitir el paso de fluidos mientras atrapan las partículas.

- Implantes biomédicos: Los recubrimientos porosos en los implantes fomentan el crecimiento de tejido óseo en el componente, asegurándolo en su lugar.

El dilema de la sinterización vs. el crecimiento de grano

El proceso de sinterización, que aumenta la densidad, también hace que los granos cristalinos individuales de la cerámica crezcan más. Si bien una alta densidad es buena, los granos excesivamente grandes a veces pueden reducir la tenacidad a la fractura. Esto crea un desafío de procesamiento: maximizar la densidad mientras se controla el crecimiento del grano para lograr la combinación óptima de propiedades.

Adaptación de la densidad a su aplicación

La densidad ideal para un componente cerámico está dictada enteramente por su función prevista.

- Si su enfoque principal es la máxima resistencia, resistencia al desgaste o hermeticidad: Apunte a la densidad más alta posible (típicamente >99.5%) para minimizar la porosidad, que actúa como el principal punto de falla.

- Si su enfoque principal es el aislamiento térmico: Su objetivo es una porosidad alta diseñada intencionalmente, ya que el aire atrapado dentro de los poros reduce significativamente la transferencia de calor.

- Si su enfoque principal es la filtración de fluidos o el andamiaje biomédico: La porosidad controlada, con un tamaño de poro y una interconectividad específicos, es el parámetro de diseño crítico, no la densidad máxima.

En última instancia, comprender y controlar la densidad es la clave para diseñar un material cerámico que satisfaga con precisión las demandas de su aplicación.

Tabla resumen:

| Aspecto | Impacto de alta densidad | Impacto de baja densidad (alta porosidad) |

|---|---|---|

| Resistencia mecánica | Maximizada (Menos concentradores de tensión) | Reducida (Los poros actúan como puntos de falla) |

| Hermeticidad | Estanco a gases (Sin poros interconectados) | Permeable (Los fluidos/gases pueden pasar) |

| Resistencia a la corrosión | Alta (Menos superficie interna) | Baja (Más área para ataque químico) |

| Conductividad térmica | Alta (Transferencia de calor eficiente) | Baja (El aire en los poros aísla) |

| Transparencia óptica | Alcanzable (Dispersión de luz minimizada) | Opaca (La luz se dispersa en los poros) |

¿Necesita un control preciso sobre las propiedades de su cerámica? La densidad de sus componentes cerámicos es fundamental para su rendimiento. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para lograr y analizar la densidad exacta requerida para su aplicación, ya sea que necesite máxima resistencia, porosidad controlada para filtración o aislamiento térmico. Deje que nuestra experiencia le ayude a diseñar cerámicas que cumplan con sus especificaciones más exigentes. ¡Contacte a nuestros expertos hoy para discutir sus necesidades de laboratorio!

Guía Visual

Productos relacionados

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

La gente también pregunta

- ¿Son las cerámicas buenos aislantes eléctricos? Descubra su papel en aplicaciones de alto rendimiento

- ¿Cuál es la principal limitación de la zirconia? Navegando la paradoja de la resistencia y la estética

- ¿Qué le hace la sinterización a una cerámica? Transforma el polvo en un material denso y de alta resistencia

- ¿Cuál es la función del polvo de alúmina de alta pureza como relleno en el proceso de cementación por empaquetamiento para álabes de motores aeroespaciales?

- ¿Puede la cerámica soportar altas temperaturas? Comprendiendo los límites de la estabilidad térmica

- ¿Cuál es el material utilizado en hornos de alta temperatura? Seleccionando la cerámica adecuada para calor extremo

- ¿A qué temperatura se sinteriza la alúmina? Logre densidad y resistencia óptimas

- ¿Cuál es otro nombre para la cerámica dental? Descubre las opciones de porcelana y materiales modernos