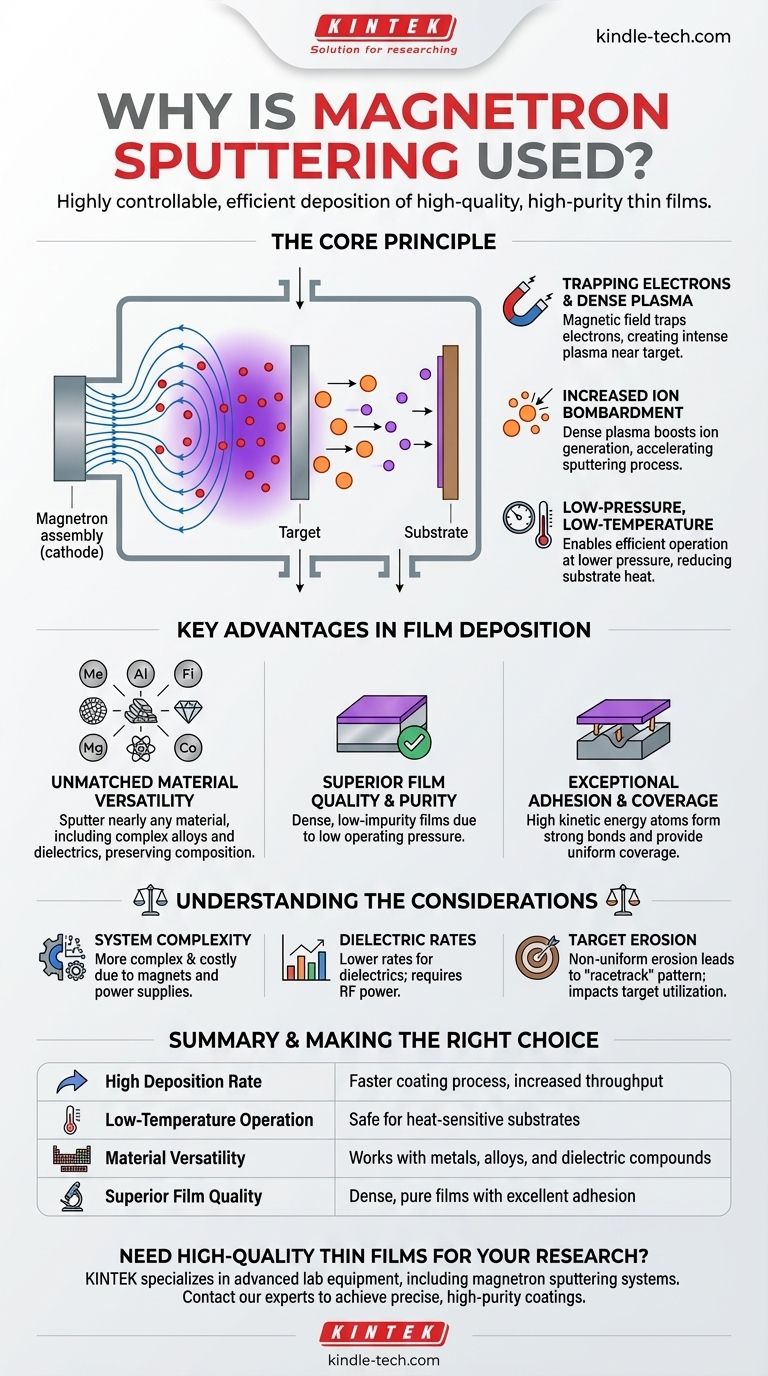

En esencia, la pulverización catódica con magnetrón se utiliza porque es un método altamente controlable y eficiente para depositar películas delgadas de alta calidad y alta pureza sobre una superficie. Logra tasas de deposición más rápidas a temperaturas y presiones más bajas que la pulverización catódica convencional, y funciona con una amplia gama de materiales, incluidos metales, aleaciones y compuestos.

La ventaja esencial de la pulverización catódica con magnetrón es su uso estratégico de campos magnéticos para atrapar electrones y concentrar el plasma cerca del material objetivo. Esto aumenta drásticamente la eficiencia del proceso de pulverización, permitiendo la creación de películas más densas, puras y adhesivas sin dañar el sustrato subyacente.

El Principio Fundamental: Cómo los Imanes Revolucionan la Pulverización Catódica

Para entender por qué la pulverización catódica con magnetrón es tan dominante, primero debe comprender el papel de los imanes. Resuelven las ineficiencias clave de las técnicas básicas de pulverización catódica.

Atrapando Electrones para Crear Plasma Denso

El conjunto de magnetrón, ubicado detrás del material objetivo (cátodo), genera un campo magnético. Este campo atrapa los electrones libres y los fuerza a seguir una trayectoria en espiral directamente frente a la superficie del objetivo.

Esta nube de electrones atrapados crea un plasma denso e intenso precisamente donde más se necesita.

Aumentando la Eficiencia del Bombardeo Iónico

El plasma denso de electrones es altamente efectivo para ionizar átomos de gas neutros (típicamente argón). Esto crea una concentración mucho mayor de iones positivos.

Estos iones son luego acelerados hacia el objetivo, golpeándolo con fuerza y desalojando átomos, el proceso de pulverización. El aumento del bombardeo iónico resulta directamente en una tasa de deposición mucho mayor.

Permitiendo la Operación a Baja Presión y Baja Temperatura

Debido a que el plasma está confinado magnéticamente e intensificado, el proceso puede funcionar eficientemente a presiones de gas mucho más bajas.

Además, el campo magnético evita que la mayoría de los electrones de alta energía bombardeen el sustrato. Esto reduce significativamente la transferencia de calor, permitiendo el recubrimiento de materiales sensibles al calor como los plásticos sin causar daños.

Ventajas Clave en la Deposición de Películas

La física única del proceso de magnetrón se traduce en una serie de ventajas prácticas que producen películas delgadas superiores para innumerables aplicaciones.

Versatilidad de Materiales Inigualable

Uno de los beneficios más significativos es la capacidad de pulverizar casi cualquier material. Esto incluye metales de alto punto de fusión, aleaciones complejas e incluso compuestos dieléctricos.

El proceso no requiere fundir o evaporar el material fuente, lo que permite depositar películas de aleaciones o compuestos preservando perfectamente su composición química original.

Calidad y Pureza de Película Superiores

La pulverización catódica con magnetrón produce películas increíblemente densas y con niveles muy bajos de impurezas.

La baja presión de operación significa que se incorporan menos átomos de gas a la película en crecimiento, lo que resulta en un producto final de mayor pureza.

Adhesión y Cobertura Excepcionales

Los átomos expulsados del objetivo tienen alta energía cinética. Esta energía les ayuda a formar un enlace extremadamente fuerte con la superficie del sustrato, lo que lleva a una excelente adhesión de la película.

El proceso también proporciona una cobertura excelente y uniforme, incluso sobre sustratos con características superficiales pequeñas o complejas.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la pulverización catódica con magnetrón no es una solución universal. Una evaluación objetiva requiere comprender su contexto operativo.

Complejidad del Sistema

La introducción de imanes y las fuentes de alimentación requeridas (CC para metales, RF para dieléctricos) hace que un sistema de pulverización catódica con magnetrón sea más complejo y costoso que métodos más simples como la evaporación térmica.

Tasas de Deposición para Dieléctricos

Aunque el proceso es versátil, las tasas de deposición para materiales aislantes (dieléctricos) son típicamente más bajas que las de los metales conductores. Esto se debe a la necesidad de energía de RF, que es menos eficiente que la energía de CC utilizada para metales.

Material y Geometría del Objetivo

El campo magnético concentra el plasma en una región específica, lo que lleva a una erosión no uniforme del material objetivo, a menudo en un patrón de "pista de carreras". Esto significa que la utilización del material objetivo no es del 100%, y el diseño del objetivo es una consideración importante para la eficiencia del proceso.

Tomando la Decisión Correcta para su Objetivo

La selección de este método depende completamente de los requisitos específicos de su proyecto en cuanto a calidad, material y sustrato.

- Si su enfoque principal es el recubrimiento industrial de alto rendimiento: La combinación de altas tasas de deposición, escalabilidad y excelente uniformidad sobre grandes áreas lo convierte en la opción ideal.

- Si su enfoque principal es la deposición de aleaciones o compuestos complejos: Este método sobresale porque preserva la estequiometría original del material en la película final.

- Si su enfoque principal es la investigación en sustratos sensibles o la creación de películas de alta pureza: Su operación a baja temperatura y la alta densidad y pureza de las películas resultantes proporcionan ventajas críticas.

En última instancia, la pulverización catódica con magnetrón se elige por su combinación inigualable de control, calidad y versatilidad de materiales en la ingeniería de superficies a nivel atómico.

Tabla Resumen:

| Ventaja Clave | Por qué es Importante |

|---|---|

| Alta Tasa de Deposición | Proceso de recubrimiento más rápido, mayor rendimiento |

| Operación a Baja Temperatura | Seguro para sustratos sensibles al calor como plásticos |

| Versatilidad de Materiales | Funciona con metales, aleaciones y compuestos dieléctricos |

| Calidad Superior de la Película | Películas densas y puras con excelente adhesión y cobertura |

¿Necesita depositar una película delgada de alta calidad para su investigación o producción? KINTEK se especializa en proporcionar equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica con magnetrón, para satisfacer sus requisitos específicos de material y sustrato. Nuestros expertos pueden ayudarle a lograr los recubrimientos precisos y de alta pureza que su trabajo exige. Contacte a nuestro equipo hoy mismo para discutir su proyecto y encontrar la solución ideal.

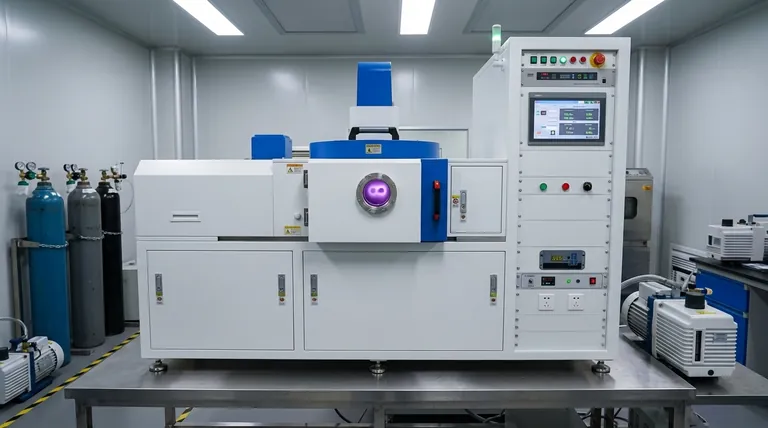

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles