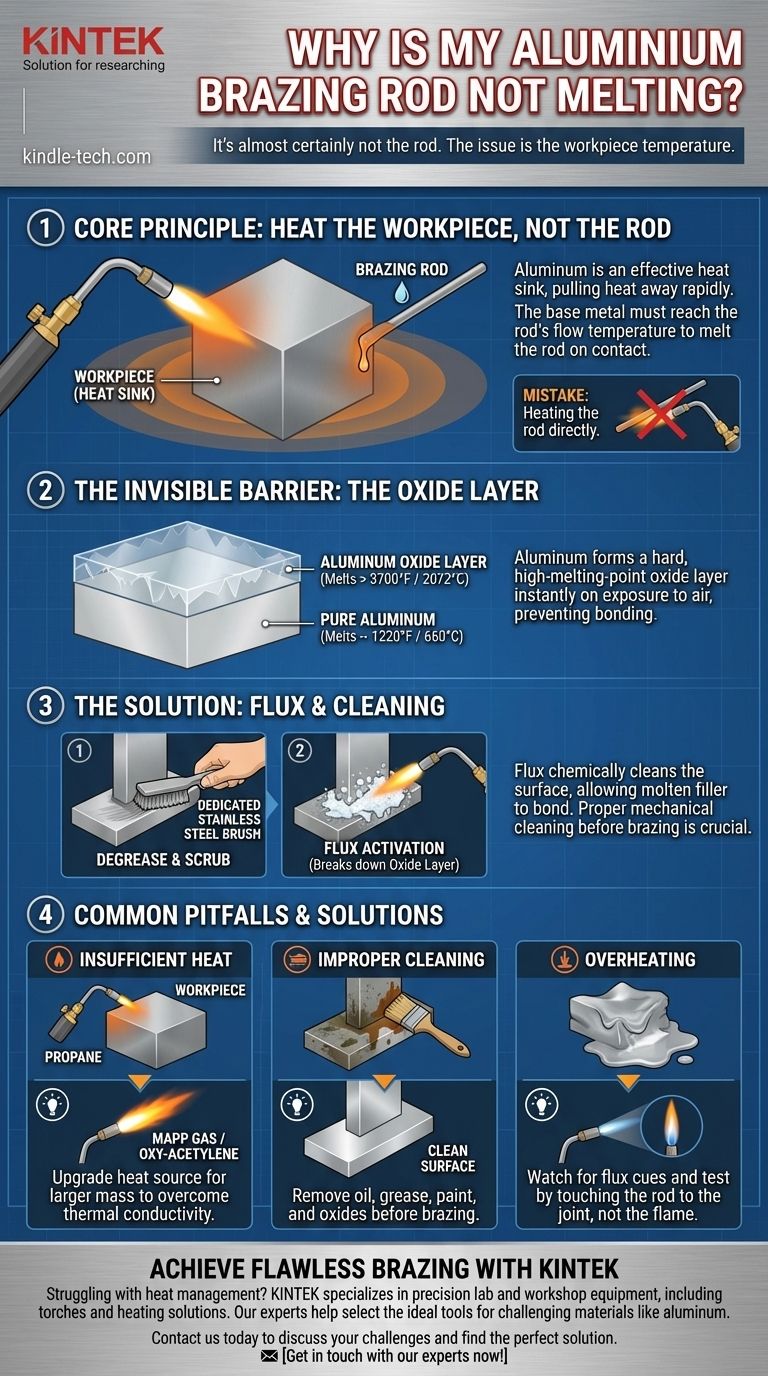

Casi con toda seguridad no es la varilla. Su varilla de soldadura fuerte de aluminio no se derrite porque la pieza de trabajo de aluminio que intenta soldar no está lo suficientemente caliente. El aluminio es un disipador de calor increíblemente eficaz, lo que significa que extrae el calor de la unión más rápido de lo que su soplete puede suministrarlo, un principio conocido como alta conductividad térmica. Debe calentar el metal base hasta que esté lo suficientemente caliente como para derretir la varilla al contacto.

El error principal en la soldadura fuerte de aluminio es calentar la varilla de relleno directamente con el soplete. En su lugar, debe calentar la pieza de trabajo de forma amplia y uniforme. El propio metal base debe alcanzar la temperatura de flujo de la varilla, haciendo que la varilla se derrita y fluya hacia la unión cuando la toque con la pieza.

El principio fundamental: calentar la pieza de trabajo, no la varilla

Comprender cómo se comporta el aluminio con el calor es la clave para una soldadura fuerte exitosa. Sus propiedades son fundamentalmente diferentes del acero, lo que confunde a muchas personas.

Alta conductividad térmica del aluminio

Piense en la pieza de aluminio como una gran esponja para el calor. Cuando aplica su soplete a un punto, el metal extiende rápidamente esa energía térmica por toda su masa.

Esto significa que un soplete pequeño enfocado en la unión a menudo está librando una batalla perdida. La pieza de trabajo está constantemente absorbiendo el calor, impidiendo que el área de la unión alcance la temperatura de fusión de la varilla.

La idea errónea de la temperatura de "flujo"

Cada varilla de soldadura fuerte tiene una temperatura de trabajo específica, a menudo llamada su "temperatura de flujo". Esta es la temperatura que debe alcanzar el metal base.

No basta con simplemente derretir la varilla en la llama. Si hace esto, el aluminio fundido simplemente se hará una bola y se caerá, ya que la pieza de trabajo más fría no le da ninguna razón para adherirse o fluir. La pieza de trabajo debe estar lo suficientemente caliente para atraer el metal de relleno a la unión mediante acción capilar.

La barrera invisible: la capa de óxido

Incluso si acierta con la temperatura, hay otro factor crítico en juego: una capa invisible de óxido de aluminio.

¿Qué es el óxido de aluminio?

En el momento en que el aluminio se expone al aire, forma una capa muy dura y transparente de óxido de aluminio. Esta capa protege el metal, pero es un problema importante para la soldadura fuerte.

Esta capa de óxido tiene un punto de fusión de más de 3700°F (2072°C), mientras que el aluminio subyacente se derrite a alrededor de 1220°F (660°C). Derretiría la pieza de trabajo hasta convertirla en un charco mucho antes de poder derretir la capa de óxido en su superficie.

El papel del fundente

Aquí es donde el fundente se vuelve esencial. Ya sea una pasta separada o un núcleo dentro de la varilla de soldadura fuerte (una varilla con núcleo de fundente), su trabajo es actuar como un potente limpiador químico.

A medida que calienta la pieza de trabajo, el fundente se activa. Descompone y elimina agresivamente la capa de óxido, permitiendo que el metal de relleno fundido se una directamente con el aluminio puro y limpio que se encuentra debajo. Sin una acción de fundente eficaz, una unión adecuada es imposible.

Errores comunes y errores de técnica

Si está calentando la pieza de trabajo y aún no funciona, es probable que el problema radique en uno de estos errores comunes.

Fuente de calor insuficiente

Su soplete puede ser simplemente de poca potencia para el trabajo. Un soplete de propano básico podría ser suficiente para una pieza muy delgada de tubo de aluminio, pero fallará contra una placa o bloque más grueso.

La masa del metal dicta el calor requerido. Para piezas más grandes, necesita un combustible más caliente como el gas MAPP o incluso una configuración de oxiacetileno para suministrar suficientes BTU para superar la conductividad térmica del metal.

Limpieza inadecuada

El fundente no puede funcionar a través de aceite, grasa, pintura o anodizado pesado. El proceso debe comenzar con metal perfectamente limpio.

Primero, desengrase el área con un solvente como acetona o limpiador de frenos. Luego, use un cepillo de acero inoxidable dedicado para fregar vigorosamente el área de la unión. Esto rompe mecánicamente el óxido superficial y crea una superficie limpia y cruda para que el fundente actúe. Usar un cepillo que se haya usado en acero contaminará el aluminio y arruinará la soldadura fuerte.

Sobrecalentamiento de la pieza de trabajo

Hay una delgada línea entre calentar la pieza a la temperatura de flujo de la varilla y derretir la pieza misma. Esta es la parte más difícil de la curva de aprendizaje.

Observe el fundente para ver señales visuales; a menudo se volverá acuoso o transparente cuando la temperatura correcta esté cerca. También puede probar tocando periódicamente la varilla en la unión (lejos de la llama). Si la pieza de trabajo está lo suficientemente caliente, la varilla se derretirá y fluirá instantáneamente. Si no lo hace, retírela y aplique más calor.

Una lista de verificación práctica para una soldadura fuerte exitosa

Aplique estos principios en orden para resolver el problema y lograr una unión fuerte y confiable.

- Si su objetivo principal es una unión fuerte: Comience con una limpieza rigurosa. Desengrase la pieza, luego frote la unión con un cepillo de acero inoxidable dedicado inmediatamente antes de soldar.

- Si su objetivo principal es lograr que la varilla fluya: Caliente la pieza de trabajo de forma amplia y uniforme, centrándose en el área alrededor de la unión, no en la unión misma. Deje que el calor "se empape" en la pieza.

- Si su objetivo principal es evitar fallas en piezas más gruesas: Asegúrese de que su fuente de calor sea adecuada para la masa del metal. Si un soplete de propano no funciona después de un minuto, es probable que necesite actualizar a gas MAPP.

Domine el calor en la pieza de trabajo y dominará el arte de la soldadura fuerte de aluminio.

Tabla resumen:

| Problema común | Causa principal | Solución clave |

|---|---|---|

| La varilla no se derrite | La pieza de trabajo está demasiado fría | Calentar el metal base de forma amplia y uniforme |

| La varilla se hace una bola, no se adhiere | La capa de óxido impide la unión | Usar el fundente adecuado y limpiar con cepillo de acero inoxidable |

| El proceso falla en piezas gruesas | El soplete tiene poca potencia | Actualizar a gas MAPP u oxiacetileno |

| Unión débil y fallida | Limpieza insuficiente antes de soldar | Desengrasar y fregar el área de la unión inmediatamente antes de calentar |

Logre resultados impecables en la soldadura fuerte de aluminio con el equipo y la experiencia adecuados.

¿Tiene problemas con la gestión del calor o las fallas en las uniones? KINTEK se especializa en equipos de laboratorio y taller de precisión, incluidos sopletes y soluciones de calefacción perfectas para materiales desafiantes como el aluminio. Nuestros expertos pueden ayudarle a seleccionar las herramientas ideales para su aplicación específica, asegurando uniones fuertes y confiables en todo momento.

Contáctenos hoy para discutir sus desafíos de soldadura fuerte y encontrar la solución perfecta para las necesidades de su laboratorio o taller.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Barra de cerámica de circonio estabilizado de itrio mecanizada de precisión para la ingeniería de cerámicas finas avanzadas

- Varilla de cerámica de nitruro de boro (BN) para aplicaciones a alta temperatura

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Fabricante de piezas personalizadas de PTFE Teflon para embudos Buchner y embudos triangulares de PTFE

La gente también pregunta

- ¿Por qué las cerámicas son más resistentes a la corrosión? Descubra el secreto de una estabilidad química inigualable

- ¿Cuál es el proceso de fabricación de tubos de alúmina? De polvo a cerámica de alto rendimiento

- ¿Cuál de los siguientes se utiliza en un horno para soportar altas temperaturas? Materiales clave para el calor extremo

- ¿Qué temperatura máxima puede soportar la cerámica? Una guía sobre el rendimiento ante calor extremo

- ¿Es la cerámica químicamente inerte? Descubra el poder de la máxima resistencia química