En resumen, la Deposición Física de Vapor (PVD) se realiza en un alto vacío para crear un entorno ultralimpiop y controlado. El vacío elimina prácticamente todo el aire y otras moléculas de gas de la cámara de procesamiento. Esto asegura que las partículas de recubrimiento vaporizadas puedan viajar directamente desde su fuente hasta el componente objetivo sin colisionar con nada ni reaccionar con contaminantes no deseados, lo cual es esencial para crear un recubrimiento puro, denso y de alto rendimiento.

El propósito fundamental del vacío en la PVD es despejar una "autopista" para el material vaporizado. Al eliminar el "tráfico" de moléculas de aire y contaminantes, el vacío previene colisiones y reacciones químicas no deseadas, asegurando que el material de recubrimiento llegue a su destino de forma pura y con suficiente energía para formar una película superior.

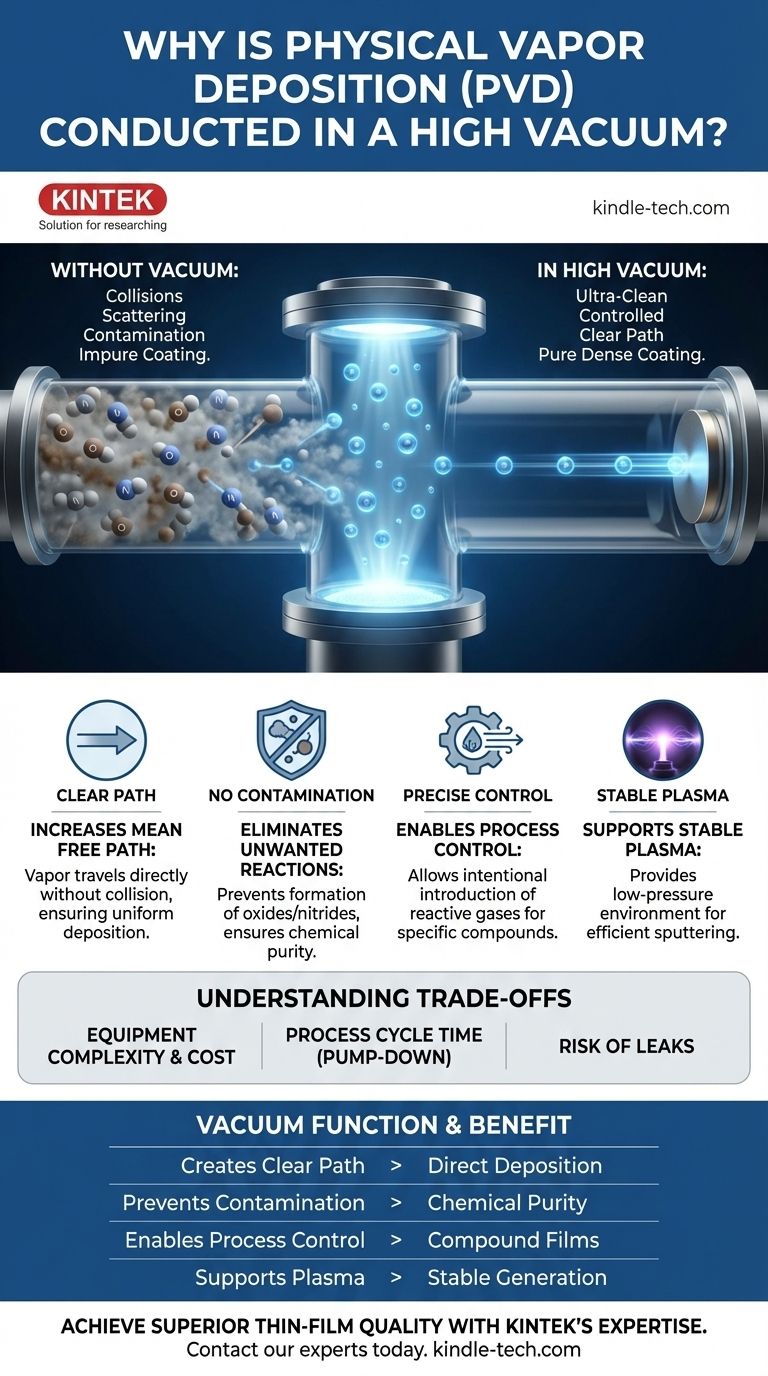

Las Funciones Críticas del Entorno de Vacío

Un alto vacío no es solo una condición pasiva; habilita activamente todo el proceso de PVD. Sin él, depositar una película delgada de alta calidad sería imposible.

Para Crear una "Trayectoria Clara" para la Deposición

La razón más fundamental para usar un vacío es aumentar el camino libre medio de las partículas de vapor. Este término se refiere a la distancia promedio que una partícula puede recorrer antes de colisionar con otra partícula.

A presión atmosférica normal, el aire está denso en moléculas. Una partícula de recubrimiento vaporizada solo viajaría una distancia microscópica antes de colisionar con una molécula de aire, dispersándola e impidiendo que llegue a la superficie objetivo.

Un alto vacío elimina estos obstáculos. Esto permite que las partículas vaporizadas viajen en una línea de visión recta e ininterrumpida desde el material fuente hasta el sustrato, lo cual es crucial para construir un recubrimiento uniforme.

Para Eliminar la Contaminación y las Reacciones No Deseadas

El aire que respiramos es aproximadamente 78% nitrógeno y 21% oxígeno, ambos altamente reactivos, especialmente con los materiales calientes y energéticos utilizados en la PVD.

Si estos gases atmosféricos estuvieran presentes, reaccionarían inmediatamente con el metal vaporizado. Esto formaría óxidos y nitruros no deseados e imprevistos dentro del recubrimiento, comprometiendo su pureza, integridad estructural y características de rendimiento.

El vacío asegura que el único material que se deposita sea el material fuente previsto, lo que resulta en una película químicamente pura.

Para Permitir un Control Preciso del Proceso

Al eliminar todos los gases existentes, el vacío crea una pizarra perfectamente limpia. Esto otorga a los ingenieros un control total sobre la atmósfera de la cámara.

Si el objetivo es crear un recubrimiento compuesto específico, como Nitruro de Titanio (TiN) u un óxido, se puede introducir intencionalmente una cantidad precisa de gas reactivo (como nitrógeno u oxígeno) en la cámara.

El entorno de vacío asegura que este gas introducido sea lo único con lo que el metal vaporizado puede reaccionar, permitiendo la creación de películas altamente especializadas con composiciones químicas exactas.

Para Soportar un Entorno de Plasma Estable

Muchas técnicas de PVD, como la pulverización catódica (sputtering), dependen de generar un plasma dentro de la cámara para bombardear el material fuente y expulsar átomos.

Un plasma estable y a baja temperatura solo puede iniciarse y mantenerse en un entorno de baja presión. El vacío proporciona las condiciones necesarias para este paso crítico del proceso.

Comprensión de las Compensaciones Prácticas

Aunque es esencial, operar en un alto vacío introduce desafíos específicos de ingeniería y operativos.

Complejidad y Costo del Equipo

Lograr y mantener un alto vacío requiere equipos sofisticados y costosos. Esto incluye una serie de bombas (como bombas turbomoleculares y criogénicas) y una cámara construida de manera robusta capaz de soportar una inmensa presión atmosférica externa.

Tiempo de Ciclo del Proceso

Evacuar una cámara al nivel de vacío requerido no es instantáneo. Este tiempo de "bombeo" puede ser una parte significativa del ciclo total del proceso, lo que impacta directamente en el rendimiento y la productividad de la fabricación.

Riesgo de Fugas

La integridad del sistema de vacío es primordial. Incluso una fuga microscópica puede introducir contaminantes, alterar el plasma y arruinar la calidad del recubrimiento. Esto exige un diseño de sistema meticuloso y un mantenimiento regular para prevenir fallos en el proceso.

Tomando la Decisión Correcta para su Objetivo

El vacío es la base sobre la cual se construyen los beneficios clave de la PVD. Comprender su papel ayuda a aclarar por qué se elige el proceso para aplicaciones específicas.

- Si su enfoque principal es la pureza del material: El alto vacío es innegociable, ya que es la única forma de prevenir la contaminación por gases atmosféricos y asegurar que la película depositada tenga la composición química prevista.

- Si su enfoque principal es un recubrimiento denso y adherente: El papel del vacío para asegurar un largo camino libre medio es crítico, ya que permite que las partículas lleguen al sustrato con suficiente energía para formar una capa compacta y bien adherida.

- Si su enfoque principal es crear películas compuestas especializadas (p. ej., óxidos o nitruros): El vacío proporciona el entorno base limpio necesario para introducir gases reactivos con precisión, dándole control absoluto sobre las propiedades de la película final.

En última instancia, el alto vacío en la PVD es el facilitador fundamental del control, la pureza y la calidad que definen la deposición moderna de películas delgadas.

Tabla de Resumen:

| Función del Vacío | Beneficio para el Recubrimiento PVD |

|---|---|

| Crea un Camino Claro | Aumenta el camino libre medio para una deposición directa por línea de visión |

| Previene la Contaminación | Elimina las reacciones con el aire, asegurando la pureza química |

| Permite el Control del Proceso | Permite la introducción precisa de gases reactivos para películas compuestas |

| Soporta el Plasma | Proporciona el entorno de baja presión necesario para una generación de plasma estable |

Logre una Calidad Superior de Película Delgada con la Experiencia de KINTEK

¿Necesita recubrimientos duraderos y de alta pureza para los componentes de su laboratorio o aplicaciones de investigación? El entorno controlado de un sistema PVD es fundamental para su éxito. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados para satisfacer las exigentes necesidades de los laboratorios modernos.

Podemos ayudarle a seleccionar las soluciones PVD adecuadas para garantizar que sus recubrimientos sean puros, densos y cumplan con las especificaciones. Contacte a nuestros expertos hoy mismo para discutir cómo nuestro equipo puede mejorar sus procesos de deposición y ofrecer resultados fiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura