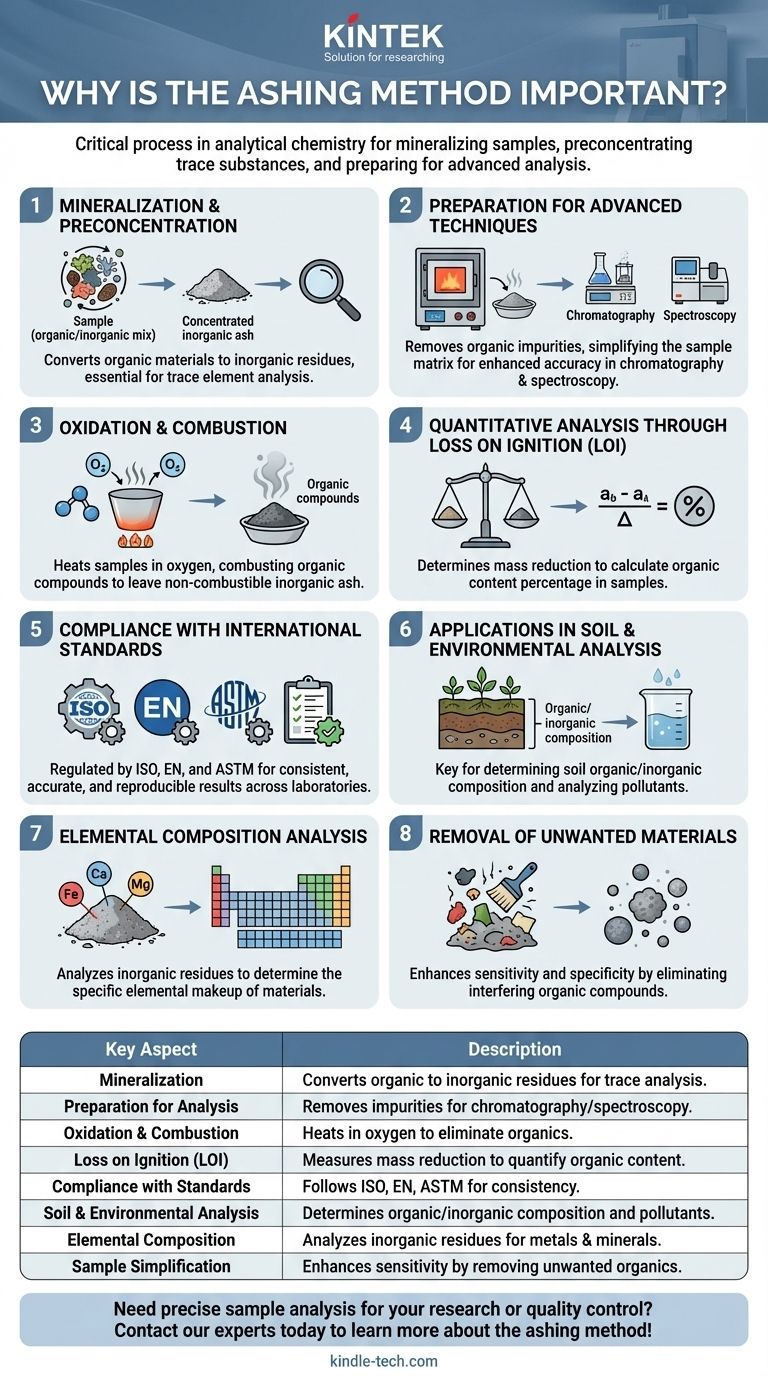

El método de calcinación es un proceso fundamental en la química analítica, utilizado principalmente para la mineralización de muestras con el fin de preconcentrar sustancias traza para su posterior análisis químico u óptico. Al calentar las muestras en presencia de oxígeno, los compuestos orgánicos se oxidan y se queman, dejando residuos inorgánicos no combustibles. Este método es esencial para determinar la composición elemental de los materiales, analizar el contenido orgánico del suelo y preparar muestras para técnicas como la cromatografía o la espectroscopia. Regulado por normas internacionales, el proceso de calcinación garantiza la precisión y coherencia de los resultados analíticos, lo que lo hace indispensable en la investigación, el control de calidad y el análisis ambiental.

Puntos clave explicados:

-

Mineralización y preconcentración de sustancias traza:

- La calcinación es un proceso que convierte los materiales orgánicos en residuos inorgánicos mediante la combustión, mineralizando efectivamente la muestra.

- Este paso es crucial para la preconcentración de elementos o sustancias traza, facilitando su detección y análisis en pruebas posteriores.

- Por ejemplo, en el análisis de suelos, la calcinación ayuda a aislar los componentes inorgánicos, permitiendo la medición precisa del contenido orgánico.

-

Preparación para técnicas analíticas avanzadas:

- El proceso de calcinación prepara las muestras para técnicas como la cromatografía y la espectroscopia al eliminar las impurezas orgánicas.

- Al dejar solo los residuos inorgánicos, la calcinación simplifica la matriz de la muestra, mejorando la precisión y fiabilidad de los resultados analíticos.

- Esto es particularmente importante en campos como la ciencia ambiental, donde se requiere una medición precisa de elementos traza.

-

Oxidación y combustión de compuestos orgánicos:

- Durante la calcinación, las muestras se calientan en presencia de oxígeno, lo que provoca la oxidación y combustión de los compuestos orgánicos.

- Este paso elimina los materiales orgánicos no deseados, dejando cenizas inorgánicas no combustibles.

- El proceso se rige por protocolos estrictos para garantizar una combustión completa y resultados consistentes.

-

Análisis cuantitativo mediante pérdida por ignición (LOI):

- La calcinación se utiliza a menudo para determinar la reducción de masa de una muestra, conocida como Pérdida por Ignición (LOI).

- Al pesar la muestra antes y después de la calcinación, se puede calcular la proporción de material orgánico.

- Este método se utiliza ampliamente en el análisis de suelos para evaluar el contenido orgánico y en industrias como la alimentaria y farmacéutica para evaluar la pureza.

-

Cumplimiento de normas internacionales:

- El proceso de calcinación está regulado por normas internacionales como ISO, EN y ASTM.

- Estas normas garantizan que el método se realice de manera consistente y precisa en diferentes laboratorios e industrias.

- El cumplimiento de estas normas es esencial para mantener la credibilidad y reproducibilidad de los resultados analíticos.

-

Aplicaciones en análisis de suelos y ambientales:

- La calcinación es una técnica clave en el análisis de suelos, donde ayuda a determinar la composición orgánica e inorgánica de las muestras de suelo.

- Al comparar la masa antes y después de la calcinación, los investigadores pueden cuantificar el contenido de materia orgánica, lo cual es vital para los estudios agrícolas y ambientales.

- Este método también se utiliza en el monitoreo ambiental para analizar contaminantes y elementos traza en diversas muestras.

-

Análisis de composición elemental:

- La ceniza residual que queda después de la calcinación contiene compuestos inorgánicos que pueden analizarse para determinar la composición elemental de la muestra original.

- Esto es particularmente útil en industrias como la metalurgia, donde se necesita cuantificar la presencia de metales o minerales específicos.

- La calcinación garantiza que solo se analicen los componentes inorgánicos relevantes, reduciendo la interferencia de los materiales orgánicos.

-

Eliminación de materiales no deseados:

- Al eliminar los compuestos orgánicos, la calcinación simplifica la muestra, facilitando el análisis de los residuos inorgánicos restantes.

- Esto es especialmente importante en muestras complejas donde los componentes orgánicos e inorgánicos están mezclados.

- El proceso mejora la sensibilidad y especificidad de las técnicas analíticas posteriores.

En resumen, el método de calcinación es una técnica fundamental en la química analítica que permite el análisis preciso y fiable de sustancias traza, composición elemental y contenido orgánico. Su importancia radica en su capacidad para simplificar muestras complejas, cumplir con las normas internacionales y proporcionar resultados precisos para una amplia gama de aplicaciones.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Mineralización | Convierte materiales orgánicos en residuos inorgánicos para el análisis de sustancias traza. |

| Preparación para el análisis | Elimina impurezas orgánicas, simplificando las muestras para cromatografía/espectroscopia. |

| Oxidación y combustión | Calienta las muestras en oxígeno para eliminar compuestos orgánicos, dejando ceniza inorgánica. |

| Pérdida por ignición (LOI) | Mide la reducción de masa para cuantificar el contenido orgánico en las muestras. |

| Cumplimiento de normas | Sigue las normas ISO, EN y ASTM para resultados consistentes y precisos. |

| Análisis de suelos y medio ambiente | Determina la composición orgánica/inorgánica en el análisis de suelos y contaminantes. |

| Composición elemental | Analiza residuos inorgánicos para cuantificar metales y minerales en las muestras. |

| Simplificación de la muestra | Mejora la sensibilidad y especificidad al eliminar materiales orgánicos no deseados. |

¿Necesita un análisis preciso de muestras para su investigación o control de calidad? ¡Contacte con nuestros expertos hoy mismo para obtener más información sobre el método de calcinación!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Para qué se utiliza un horno mufla en la determinación de? Contenido preciso de cenizas y composición del material

- ¿Cómo se calibra un horno mufla? Logre un control de temperatura preciso para su laboratorio

- ¿Cuáles son las precauciones del horno de mufla? Protocolos de seguridad esenciales para su laboratorio

- ¿Cuáles son las partes de un horno de mufla? Descubra los componentes centrales para un calentamiento de precisión

- ¿Cuál es la diferencia entre un horno de caja y un horno de mufla? Elija el horno de laboratorio adecuado para su aplicación