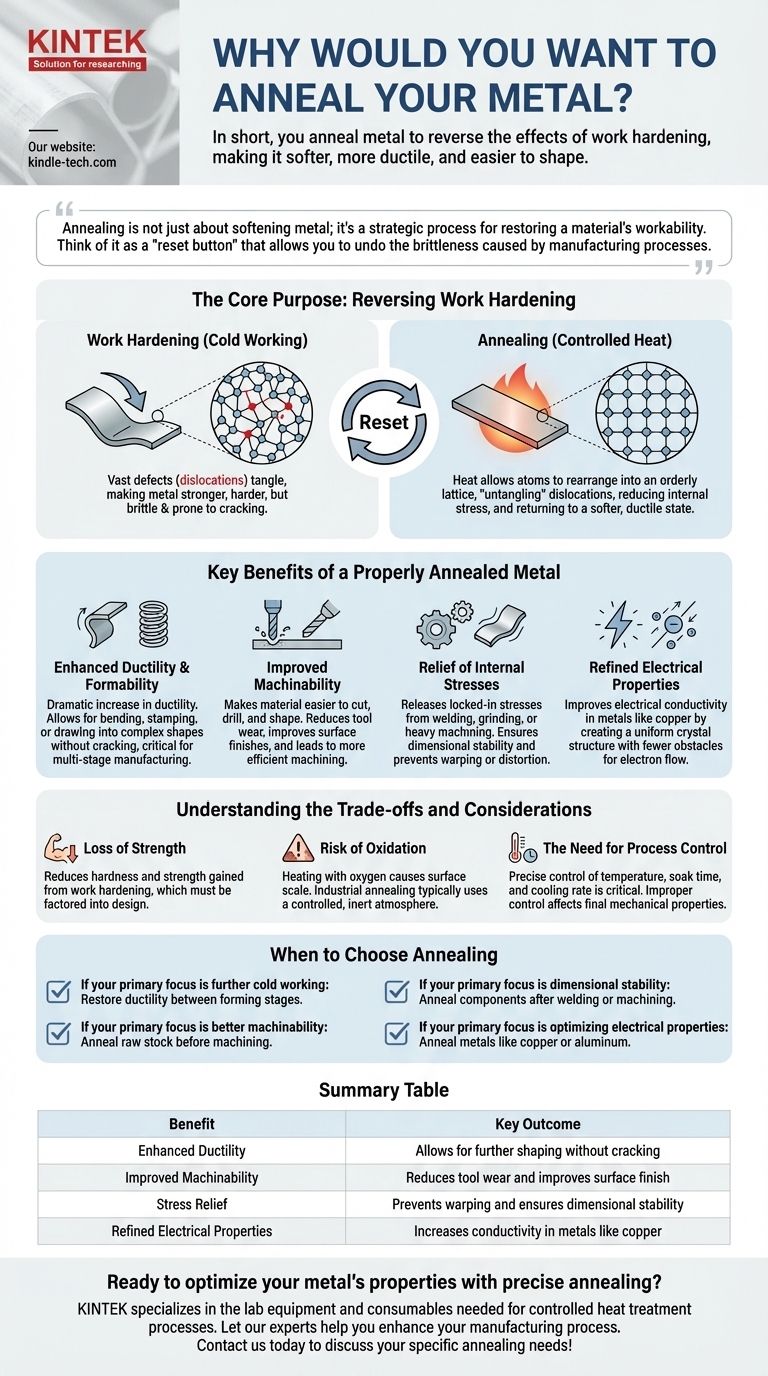

En resumen, se recoce el metal para revertir los efectos del endurecimiento por trabajo. Este proceso de tratamiento térmico hace que un material sea más blando, más dúctil y más fácil de moldear. Funciona al aliviar las tensiones internas y refinar la estructura cristalina interna del metal, lo que reduce su dureza y lo hace significativamente menos quebradizo.

El recocido no se trata solo de ablandar el metal; es un proceso estratégico para restaurar la trabajabilidad de un material. Piense en ello como un "botón de reinicio" que le permite deshacer la fragilidad causada por los procesos de fabricación, lo que permite un trabajo adicional o prepara el metal para su aplicación final.

El Propósito Central: Revertir el Endurecimiento por Trabajo

Para comprender el recocido, primero debe comprender el problema que resuelve: el endurecimiento por trabajo.

¿Qué es el Endurecimiento por Trabajo?

Cuando dobla, martilla, lamina o deforma un metal a temperatura ambiente (un proceso llamado "trabajo en frío"), está creando una gran cantidad de defectos, o dislocaciones, en su estructura cristalina interna.

Estas dislocaciones se enredan e impiden el movimiento entre sí. Esto hace que el metal sea más fuerte y más duro, pero también lo hace más quebradizo y propenso a agrietarse bajo tensión adicional.

Cómo Actúa el Recocido como un "Reinicio"

El recocido aplica calor controlado al metal, permitiendo que sus átomos vibren y se reorganicen en una red cristalina más ordenada y con menos defectos.

Este proceso, conocido como recristalización, "desenreda" efectivamente las dislocaciones. El resultado es una reducción de la tensión interna y un retorno a un estado más blando y dúctil.

Beneficios Clave de un Metal Adecuadamente Recocido

Al restablecer la microestructura del metal, el recocido proporciona varias ventajas distintas para la fabricación y el rendimiento.

Ductilidad y Conformabilidad Mejoradas

El principal beneficio es un aumento drástico en la ductilidad, que es la capacidad de deformarse sin fracturarse. Un metal recocido se puede doblar, estampar o estirar en formas complejas sin agrietarse.

Esto es fundamental en la fabricación de varias etapas, donde el recocido se realiza entre las etapas de trabajo en frío para permitir una mayor conformación.

Maquinabilidad Mejorada

Los metales duros y quebradizos son difíciles de mecanizar. Causan un desgaste excesivo en las herramientas de corte, pueden provocar malos acabados superficiales y pueden astillarse de forma impredecible.

Al reducir la dureza, el recocido hace que el material sea más fácil de cortar, perforar y dar forma, lo que conduce a un proceso de mecanizado más eficiente y preciso.

Alivio de Tensiones Internas

Procesos como la soldadura, la rectificación y el mecanizado pesado pueden introducir tensiones internas significativas en una pieza. Estas tensiones atrapadas pueden hacer que la pieza se deforme o se distorsione con el tiempo, o incluso se agriete durante tratamientos térmicos posteriores.

El recocido proporciona una forma controlada de liberar estas tensiones, asegurando la estabilidad dimensional del componente terminado.

Propiedades Eléctricas Refinadas

Para algunos metales, particularmente el cobre, la estructura cristalina uniforme creada por el recocido mejora la conductividad eléctrica. Una red más ordenada presenta menos obstáculos para el flujo de electrones.

Comprensión de las Compensaciones y Consideraciones

El recocido es una herramienta poderosa, pero implica compensaciones críticas y requiere un control preciso del proceso.

La Compensación Obvia: Pérdida de Resistencia

El objetivo del recocido es reducir la dureza y aumentar la ductilidad. Esto significa que perderá la resistencia y la dureza obtenidas por el endurecimiento por trabajo. Esto debe tenerse en cuenta en el diseño y la secuencia de fabricación.

El Riesgo de Oxidación

Calentar metal en presencia de oxígeno provocará la formación de una capa de óxido, o cascarilla, en su superficie. Esto a menudo no es deseable.

Para evitar esto, el recocido industrial se realiza típicamente en una atmósfera inerte controlada, a menudo utilizando nitrógeno u otras mezclas de gases especializadas.

La Necesidad de Control del Proceso

El recocido no es simplemente una cuestión de calentar metal. La temperatura, el tiempo de remojo y la velocidad de enfriamiento son todos parámetros críticos que deben controlarse con precisión para la aleación específica.

Un control inadecuado puede provocar un recocido incompleto o un crecimiento de grano no deseado, lo que puede afectar negativamente las propiedades mecánicas finales del material.

Cuándo Elegir el Recocido

Aplicar este conocimiento depende totalmente de su objetivo de fabricación específico.

- Si su enfoque principal es el trabajo en frío adicional: Utilice el recocido para restaurar la ductilidad entre las etapas de conformado, lo que evita que el material se agriete a medida que continúa dándole forma.

- Si su enfoque principal es una mejor maquinabilidad: Recocine el material en bruto antes de mecanizarlo para reducir el desgaste de la herramienta, aumentar las velocidades de corte y lograr un acabado superficial superior.

- Si su enfoque principal es la estabilidad dimensional: Recocine los componentes después de soldar o mecanizar agresivamente para aliviar las tensiones internas y evitar la deformación en el producto final.

- Si su enfoque principal es optimizar las propiedades eléctricas: Recocine metales como el cobre o el aluminio para refinar la estructura de grano, maximizando así su conductividad.

En última instancia, el recocido es una herramienta fundamental que le otorga un control preciso sobre las propiedades mecánicas y físicas de un metal.

Tabla Resumen:

| Beneficio | Resultado Clave |

|---|---|

| Ductilidad Mejorada | Permite una mayor conformación sin agrietarse |

| Maquinabilidad Mejorada | Reduce el desgaste de la herramienta y mejora el acabado superficial |

| Alivio de Tensión | Previene la deformación y asegura la estabilidad dimensional |

| Propiedades Eléctricas Refinadas | Aumenta la conductividad en metales como el cobre |

¿Listo para optimizar las propiedades de su metal con un recocido preciso?

KINTEK se especializa en el equipo de laboratorio y los consumibles necesarios para procesos de tratamiento térmico controlados. Ya sea que esté trabajando con material en bruto o componentes complejos, nuestras soluciones le ayudan a lograr el equilibrio perfecto entre ductilidad, resistencia y estabilidad.

Permita que nuestros expertos le ayuden a mejorar su proceso de fabricación. Contáctenos hoy para discutir sus necesidades específicas de recocido.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta