Mantenimiento y eficiencia

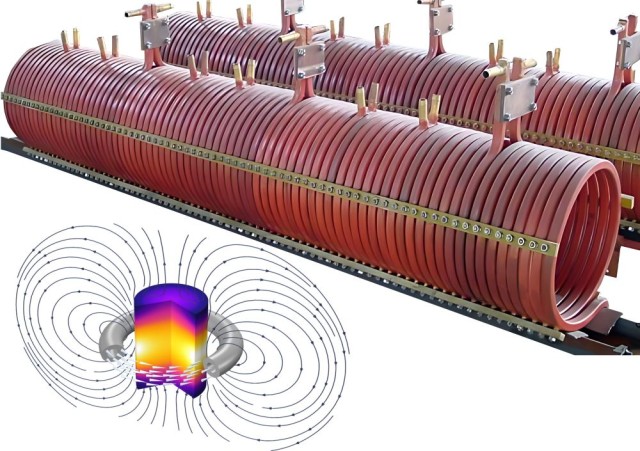

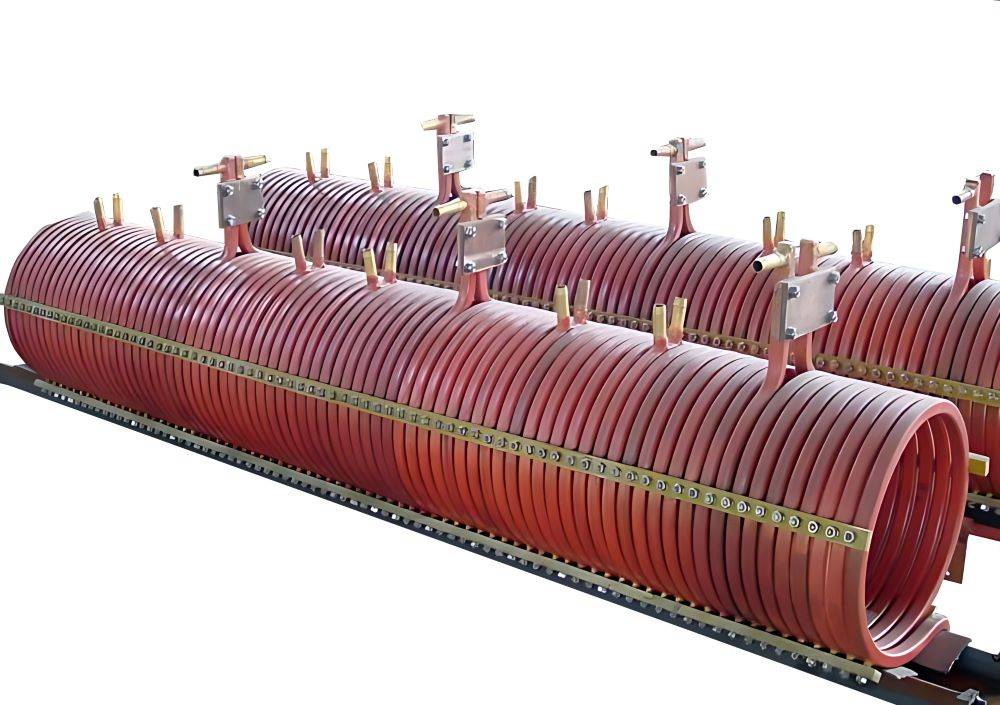

Mantenimiento de las bobinas de inducción

Para garantizar la longevidad y el rendimiento óptimo de las bobinas de inducción, deben seguirse unas prácticas de mantenimiento meticulosas.La limpieza diaria diaria, que incluye el uso dejabón y agua caliente para eliminar a fondo los endurecedores adheridos y los residuos. Esta limpieza rutinaria no sólo preserva la integridad de la bobina, sino que también evita la acumulación de materiales que podrían comprometer su eficacia con el paso del tiempo.

Además de la limpieza diarialas inspecciones regulares son cruciales. Estas inspecciones deben centrarse en identificar cualquier signo de desgaste o daño, como grietas o cables deshilachados, que podrían dar lugar a problemas más importantes si no se tratan. Al realizar estas inspecciones con regularidad, los problemas potenciales pueden detectarse a tiempo, lo que permite repararlos a tiempo y reducir la probabilidad de averías costosas.

Además, es esencialalmacenar adecuadamente las bobinas de inducción cuando no se utilizan. Esto implica mantenerlas en un entorno limpio y seco para evitar la corrosión y otras formas de degradación. Un almacenamiento adecuado no sólo prolonga la vida útil de las bobinas, sino que también garantiza que estén listas para su uso inmediato sin necesidad de una limpieza o preparación exhaustivas.

Al integrar estas prácticas de mantenimiento en su rutina, puede mejorar significativamente la durabilidad y eficiencia de sus bobinas de inducción, contribuyendo a un proceso de tratamiento térmico más sostenible y rentable.

Ahorro de energía en hornos de vacío

La utilización de materiales aislantes avanzados, como los fieltros de grafito, desempeña un papel fundamental en la mejora de la eficiencia energética de los hornos de vacío. Estos materiales están específicamente diseñados para minimizar la pérdida de calor, reduciendo así el consumo total de energía del horno. Mediante la aplicación de un aislamiento más grueso, la eficiencia del horno puede mejorar hasta un 25%, lo que supone un importante aumento del ahorro energético.

Los hornos de vacío son máquinas intrínsecamente eficientes, capaces de gestionar la energía con precisión mediante controles lógicos programables (PLC). Estos controles permiten al horno seguir una curva de calentamiento-enfriamiento deseada, garantizando que la potencia calorífica sólo se suministra cuando es necesario. Durante los tiempos de inactividad, las fases de enfriamiento o cuando el horno se está cargando o descargando, no se consume potencia calorífica, lo que optimiza aún más el uso de la energía.

La energía absorbida por un horno de vacío se utiliza principalmente para el calentamiento, que puede desglosarse en tres componentes principales:

- Energía para calentar la carga de trabajo y las instalaciones: Se trata de la energía necesaria para elevar la temperatura de los materiales que se procesan y de los dispositivos que los contienen.

- Energía para calentar la zona caliente del horno: Este componente se refiere a la energía necesaria para mantener las altas temperaturas dentro de la zona caliente del horno.

- Energía disipada: Incluye cualquier pérdida de energía por conducción, convección o radiación dentro del horno.

La relación entre la masa de la carga y el consumo de energía no es lineal. Aunque las cargas más pesadas requieren naturalmente más energía, la eficacia del sistema de control de bucle cerrado del horno, basado en un controlador PID, garantiza que sólo se consuma la cantidad necesaria de energía. Este preciso sistema de control elimina el derroche de energía, lo que convierte a los hornos de vacío en una opción muy eficiente para los procesos de tratamiento térmico.

Mejoras en materiales y procesos

Acero más fino para coches más ligeros

La industria del automóvil exige cada vez más acero ligero de alta resistencia para mejorar el rendimiento y la eficiencia del combustible de los vehículos. Para cumplir estos requisitos, los fabricantes emplean técnicas avanzadas de tratamiento térmico e incorporan elementos de aleación específicos a la composición del acero.

Los procesos de tratamiento térmico, como el temple y el revenido, desempeñan un papel crucial en la consecución de las propiedades mecánicas deseadas. Estos procesos implican un enfriamiento rápido del acero para inducir una estructura martensítica dura, seguido de un calentamiento controlado para templar el acero, mejorando así su tenacidad y ductilidad sin comprometer su resistencia.

Además de los métodos tradicionales de tratamiento térmico, ha cobrado importancia el uso de la partición por enfriamiento rápido. Esta técnica consiste en un proceso de tratamiento térmico en dos fases en el que el acero se templa primero para formar una estructura parcialmente martensítica y, a continuación, se somete a una fase de partición para redistribuir los átomos de carbono en la microestructura. El resultado es una microestructura más uniforme y refinada, que mejora tanto la resistencia como la tenacidad.

La modelización termodinámica también forma parte integrante de la validación de estos procesos. Mediante la simulación de las condiciones de tratamiento térmico y las composiciones de las aleaciones, los ingenieros pueden predecir las microestructuras resultantes y las propiedades del acero. Este enfoque no sólo reduce la necesidad de realizar pruebas experimentales exhaustivas, sino que también optimiza los parámetros de tratamiento térmico para la aleación específica que se está utilizando.

La combinación de estas técnicas avanzadas permite fabricar componentes de acero más finos pero más resistentes, lo que contribuye significativamente a la reducción general del peso de los vehículos. Esto no sólo mejora la eficiencia del combustible, sino también la seguridad y el rendimiento de los automóviles modernos.

Conservación de los dispositivos de sujeción de piezas

El almacenamiento y mantenimiento adecuados de los dispositivos de sujeción de piezas es crucial para evitar su deformación y garantizar su longevidad. Estos útiles, que son esenciales para sujetar las piezas durante los procesos de tratamiento térmico, pueden sufrir tensiones y desgastes importantes. Para mitigar estos problemas, las fijaciones deben almacenarse en un entorno controlado en el que la temperatura y la humedad estén reguladas. De este modo se evita la deformación y la oxidación, que pueden comprometer la precisión y la integridad de las fijaciones.

Refrigerar las fuentes de alimentación con agua desionizada es otra práctica fundamental para mantener la eficacia de las luminarias. El agua desionizada está libre de impurezas que puedan causar acumulación de minerales, lo que puede provocar sobrecalentamiento y daños. Al utilizar agua desionizada, el sistema de refrigeración funciona con mayor eficacia, lo que garantiza que las instalaciones permanezcan a temperaturas óptimas. Esto no sólo prolonga la vida útil de las instalaciones, sino que también mejora la eficacia general del proceso de tratamiento térmico.

Además, deben establecerse inspecciones periódicas y rutinas de mantenimiento para identificar y tratar con prontitud cualquier signo de desgaste o daño. Este enfoque proactivo garantiza la resolución de cualquier problema antes de que se agrave, preservando así la funcionalidad y fiabilidad de los dispositivos de sujeción de piezas.

Innovaciones tecnológicas

Mejora de la eficiencia de los hornos de vacío

La integración de transformadores de CA a CC desempeña un papel fundamental en la optimización de la eficiencia de los hornos de vacío al estabilizar las fluctuaciones de potencia y reducir el consumo total de energía. Estos transformadores no sólo amortiguan los picos de energía erráticos que pueden producirse durante el funcionamiento, sino que también garantizan que el horno funcione constantemente a su máxima eficiencia, minimizando así las cargas del factor de potencia.

Los hornos de vacío, aunque intrínsecamente eficientes, dependen en gran medida de sistemas de control precisos, como los controladores lógicos programables (PLC), para gestionar sus ciclos de calentamiento y enfriamiento. Estos sistemas están diseñados para suministrar potencia calorífica sólo cuando es necesario, como durante el procesamiento activo de la carga de trabajo, y para desconectarse durante los tiempos de inactividad o las fases de enfriamiento. Este enfoque estratégico de la gestión energética garantiza que el horno funcione con el mínimo derroche, lo que contribuye significativamente al ahorro global de energía.

Además del sistema de calentamiento primario, los hornos de vacío están equipados con varios sistemas auxiliares, como sistemas de refrigeración por agua, sistemas de refrigeración por gas y bombas de vacío. Estos subsistemas, aunque esenciales para mantener el rendimiento del horno, contribuyen colectivamente a un consumo de energía no despreciable. Aprovechando los transformadores avanzados y optimizando los parámetros operativos, los fabricantes pueden mitigar aún más estas demandas de energía auxiliares, mejorando la eficiencia general de la configuración del horno de vacío.

La energía absorbida por un horno de vacío se utiliza principalmente para tres fines clave: calentar la carga de trabajo y los accesorios, calentar la zona caliente del horno y gestionar la disipación de energía. Cada uno de estos componentes requiere una supervisión cuidadosa y una distribución eficiente de la energía para garantizar que el horno funcione a su nivel más eficaz. Además, el propio entorno de vacío ofrece ventajas únicas, como presiones parciales de aire residual (oxígeno y vapor de agua) significativamente reducidas, lo que ayuda a procesar los componentes con una oxidación superficial mínima. Este entorno también facilita la descomposición de los óxidos existentes en las superficies de los componentes, en función de la temperatura y el tipo de material, lo que mejora aún más la calidad y la eficacia del proceso de tratamiento térmico.

Mediante la adopción de estas estrategias y tecnologías, los fabricantes pueden mejorar significativamente la eficiencia de sus hornos de vacío, lo que se traduce en una reducción de los costes operativos y en un proceso de tratamiento térmico más sostenible.

Ajuste y calibración del quemador

El ajuste y la calibración adecuados de los quemadores son fundamentales para mantener la eficacia operativa, minimizar las emisiones y prolongar la vida útil de los equipos de calentamiento. Este proceso implica el ajuste meticuloso de varios factores críticos, cada uno de los cuales desempeña un papel vital en la optimización del rendimiento del quemador.

En primer lugar,el aire de combustión debe controlarse con precisión. El equilibrio correcto de aire y combustible garantiza una combustión completa, que no sólo maximiza la producción de energía, sino que también minimiza la formación de subproductos nocivos como el monóxido de carbono y los hidrocarburos no quemados. Los sistemas modernos suelen incorporar controladores automáticos de la relación aire-combustible que se ajustan continuamente en función de los datos en tiempo real, garantizando unas condiciones de combustión óptimas.

En segundo lugar,el consumo de gas es otra consideración clave. Una utilización eficiente del gas puede mejorar significativamente el rendimiento global del quemador. Los diseños avanzados de quemadores, como los que incorporan tecnología de premezcla, pueden lograr una mayor eficiencia de la combustión mezclando bien el gas y el aire antes de la ignición. Esto reduce la cantidad de gas necesaria para una potencia calorífica dada, disminuyendo así los costes operativos y el impacto medioambiental.

Por último,presiones de suministro deben gestionarse meticulosamente. Las fluctuaciones en la presión del gas pueden provocar una combustión irregular, lo que afecta tanto a la eficiencia como a las emisiones. La estabilización de las presiones de suministro mediante el uso de reguladores de presión y sistemas de supervisión garantiza un flujo de combustible constante y fiable, que es esencial para mantener el rendimiento del quemador a lo largo del tiempo.

En resumen, la calibración cuidadosa de los quemadores implica equilibrar el aire de combustión, optimizar el uso del gas y estabilizar las presiones de suministro. Estas prácticas no sólo mejoran la eficiencia de los equipos de calefacción, sino que también contribuyen a un funcionamiento más limpio y sostenible.

Control y supervisión

Control coherente de la calefacción

Uno de los avances clave en los sistemas de calefacción modernos es la implementación de mecanismos de retroalimentación de potencia para los elementos calefactores eléctricos. Este enfoque innovador desplaza el centro de atención de los métodos de control tradicionales, como la supervisión de la corriente o la tensión únicamente, a un sistema de control más holístico basado en la potencia. Al integrar la retroalimentación de potencia, el sistema puede regular con mayor precisión la cantidad de energía que se suministra a los elementos calefactores, garantizando una producción de calor más uniforme y eficiente.

Este método es especialmente beneficioso en aplicaciones en las que el control preciso de la temperatura es fundamental, como en hornos de vacío o sistemas de calentamiento por inducción. El sistema de realimentación de potencia supervisa continuamente el consumo real de energía y ajusta los elementos calefactores en consecuencia, minimizando así las fluctuaciones y manteniendo un nivel de calor constante. Esto no sólo mejora la eficiencia general del proceso de calentamiento, sino que también prolonga la vida útil de los elementos calefactores al evitar el uso excesivo y el sobrecalentamiento.

En resumen, el uso de la retroalimentación de potencia para los elementos calefactores eléctricos representa un importante paso adelante para lograr un control de la calefacción más preciso y sostenible. Esta tecnología no sólo optimiza el uso de la energía, sino que también contribuye a la longevidad y fiabilidad de los sistemas de calentamiento, lo que la convierte en un componente esencial de los procesos modernos de tratamiento térmico.

Supervisión de la eficiencia de la combustión

La supervisión en tiempo real de los datos de combustión es crucial para mantener una alta eficiencia y minimizar las emisiones. Este proceso implica el control preciso de la mezcla de combustible y aire para lograr una producción de calor óptima, lo que es esencial tanto para la conservación de la energía como para la protección del medio ambiente.

Aspectos clave de la supervisión de la eficiencia de la combustión

-

Mezcla de combustible y aire:

- Proporciones óptimas: Garantizar el equilibrio correcto entre el combustible y el aire es vital. Este equilibrio maximiza la producción de calor al tiempo que minimiza los gases residuales como el CO y el CO2.

- Ajustes dinámicos: Los sistemas modernos pueden ajustar dinámicamente las relaciones combustible-aire basándose en datos en tiempo real, mejorando la eficiencia y reduciendo las emisiones.

-

Reducción de emisiones:

- Bajas emisiones de NOx: Técnicas como la combustión por etapas y la oxidación sin llama ayudan a reducir las emisiones de óxidos de nitrógeno (NOx), que son perjudiciales para el medio ambiente.

- Gestión de CO y CO2: Una mezcla adecuada de combustible y aire también ayuda a controlar las emisiones de monóxido de carbono (CO) y dióxido de carbono (CO2), contribuyendo a un aire más limpio.

-

Eficiencia energética:

- Aprovechamiento del calor: Una combustión eficiente garantiza el aprovechamiento de la mayor parte del calor generado, reduciendo la necesidad de aportes adicionales de energía.

- Costes operativos: Al mantener una alta eficiencia de combustión, se reducen los costes operativos, ya que se necesita menos combustible para conseguir la misma producción de calor.

Tabla: Comparación de las técnicas de eficiencia de la combustión

| Técnica | Ventajas | Desventajas |

|---|---|---|

| Combustión por etapas | Reduce las emisiones de NOx | Requiere complejos sistemas de control |

| Oxidación sin llama | Reduce las emisiones de CO y CO2 | Costes de instalación iniciales más elevados |

| Mezcla dinámica de combustible y aire | Optimiza la producción de calor y reduce las emisiones | Requiere sistemas de monitorización avanzados |

Mediante la aplicación de estas técnicas avanzadas de control de la eficiencia de la combustión, las industrias pueden mejorar significativamente su eficiencia operativa y contribuir a un medio ambiente más sostenible.

Sostenibilidad y prácticas ecológicas

Consejos para el endurecimiento por inducción

El endurecimiento por inducción ofrece un sinfín de ventajas que lo convierten en la opción preferida en diversas aplicaciones industriales. Uno de los beneficios más significativos esahorro de espacio. A diferencia de los métodos de calentamiento tradicionales que requieren equipos voluminosos, el temple por inducción utiliza bobinas compactas que pueden colocarse fácilmente alrededor de la pieza de trabajo, optimizando la utilización del espacio de trabajo.

La eficiencia energética es otra característica destacada. El calentamiento por inducción es muy eficiente, ya que calienta directamente el material sin calentar el aire circundante ni el equipo. Este calentamiento dirigido reduce el derroche de energía, lo que lo convierte en una solución rentable. Además, los rápidos ciclos de calentamiento y enfriamiento inherentes al endurecimiento por inducción contribuyen a su potencial de ahorro energético.

El proceso también es conocido por sulimpieza. El endurecimiento por inducción elimina la necesidad de aceites, sales u otros medios que suelen utilizarse en los tratamientos térmicos convencionales. Esto da lugar a un entorno de trabajo más limpio y reduce el riesgo de contaminación, lo que es especialmente importante en industrias en las que la precisión y la limpieza son primordiales.

La baja distorsión es una ventaja crítica, especialmente para piezas que requieren dimensiones precisas. El calentamiento localizado garantiza que sólo se vea afectada la capa superficial del material, lo que minimiza el riesgo de alabeo o deformación. Esto hace que el temple por inducción sea ideal para componentes sometidos a múltiples procesos de tratamiento térmico.

Por último, el temple por inducción tienebajos costes de mantenimiento. El equipo es robusto y requiere un mantenimiento mínimo en comparación con otros métodos de tratamiento térmico. La ausencia de materiales consumibles reduce aún más los costes operativos, lo que lo convierte en una opción económicamente atractiva para el uso a largo plazo.

En resumen, las ventajas del temple por inducción -ahorro de espacio, eficiencia energética, limpieza, baja distorsión y bajos costes de mantenimiento- lo sitúan como una opción superior para las necesidades de la fabricación moderna.

Conversión a lubricantes de base acuosa

La transición a lubricantes de base acuosa ofrece innumerables ventajas medioambientales y operativas. Estos lubricantes no sólo son respetuosos con el medio ambiente, sino que también mejoran la eficiencia de los procesos industriales. Una de las principales ventajas es su compatibilidad con los fluidos desengrasantes alcalinos, que eliminan eficazmente estos lubricantes de las superficies. Esta compatibilidad garantiza que el proceso de limpieza sea a la vez exhaustivo y eficaz, reduciendo el riesgo de contaminación y mejorando la calidad general de los materiales tratados.

Además, los lubricantes de base acuosa son mucho menos peligrosos que los de base oleosa. Producen menos compuestos orgánicos volátiles (COV), conocidos contaminantes que pueden dañar tanto la salud humana como el medio ambiente. Al minimizar las emisiones de COV, las industrias pueden cumplir normativas medioambientales más estrictas y reducir su huella de carbono.

Además de sus ventajas medioambientales, los lubricantes de base acuosa pueden mejorar la eficacia operativa. Suelen ser más fáciles de manejar y aplicar, y requieren equipos y mantenimiento menos complejos. Esta sencillez se traduce en un ahorro de costes y una reducción de los tiempos de inactividad, lo que los convierte en una opción atractiva para diversas aplicaciones industriales.

Además, el uso de fluidos desengrasantes alcalinos junto con lubricantes de base acuosa garantiza que el proceso de eliminación sea eficaz y sostenible. Estos fluidos están diseñados para descomponer y eliminar eficazmente los lubricantes de base acuosa, dejando las superficies limpias y listas para los siguientes pasos de procesamiento. Este doble enfoque no sólo mejora la sostenibilidad del proceso, sino que también garantiza que el producto final cumpla unos estándares de alta calidad.

En resumen, la conversión a lubricantes de base acuosa, junto con el uso de fluidos desengrasantes alcalinos, representa un paso significativo hacia prácticas industriales sostenibles. No sólo reduce el impacto medioambiental, sino que también mejora la eficacia operativa y la calidad del producto.

Sistemas de diagnóstico y gestión

Mejora de la eficiencia de los hornos

La utilización de diagnósticos avanzados es fundamental para mejorar la eficiencia de los hornos de calefacción. Este enfoque implica un sistema de supervisión multifacético que garantiza un rendimiento óptimo y la detección precoz de posibles problemas. Los elementos clave de esta supervisión incluyen

-

Conexiones de terminales: La inspección y el mantenimiento periódicos de las conexiones de los terminales son cruciales. La corrosión o las conexiones sueltas pueden provocar pérdidas de energía e ineficiencias operativas. Mediante el uso de herramientas de diagnóstico, como cámaras termográficas, los técnicos pueden identificar y rectificar los problemas antes de que se agraven.

-

Alarmas de avería del calentador: La implementación de alarmas de avería del calentador en tiempo real proporciona un enfoque proactivo del mantenimiento. Estas alarmas pueden detectar anomalías como el sobrecalentamiento o el mal funcionamiento de componentes, lo que permite una intervención inmediata. Esto no sólo evita costosos tiempos de inactividad, sino que también prolonga la vida útil del horno.

-

Sistemas de gestión de la carga de la planta: Los sistemas eficientes de gestión de la carga de la planta son esenciales para optimizar el uso de la energía. Estos sistemas supervisan y ajustan la carga basándose en datos en tiempo real, garantizando que el horno funcione con la máxima eficiencia. Técnicas como el equilibrio de la carga y el mantenimiento predictivo pueden reducir significativamente el consumo de energía y los costes operativos.

Mediante la integración de estas herramientas de diagnóstico y sistemas de gestión, las industrias pueden conseguir mejoras sustanciales en la eficiencia de los hornos, lo que se traduce en una reducción de los costes operativos y una mayor sostenibilidad.

Consideraciones sobre la selección de equipos

Al seleccionar un equipo de calentamiento por inducción, deben tenerse en cuenta meticulosamente varios factores críticos para garantizar un rendimiento y una eficiencia óptimos. Estos factores abarcan una serie de aspectos técnicos y operativos que influyen directamente en el diseño y la funcionalidad del equipo.

Material y microestructura

La elección del material es primordial, ya que afecta directamente al proceso de calentamiento. Los distintos materiales tienen diferentes conductividades térmicas y capacidades caloríficas específicas, que influyen en la velocidad y uniformidad del calentamiento. Por ejemplo, los metales con una alta conductividad térmica, como el cobre y el aluminio, requieren estrategias de calentamiento diferentes en comparación con los que tienen una conductividad más baja, como el acero inoxidable. Además, la microestructura del material, incluido su tamaño de grano y distribución de fases, desempeña un papel importante a la hora de determinar la eficacia del proceso de calentamiento por inducción. Los materiales de grano fino pueden requerir un control más preciso de los parámetros de calentamiento para evitar cambios estructurales que podrían comprometer la integridad del material.

Geometría y requisitos de potencia

La geometría de la pieza es otro factor crucial. Las formas complejas y los distintos grosores requieren patrones de calentamiento sofisticados para garantizar una distribución uniforme del calor. Por ejemplo, una pieza cilíndrica se calentará de forma diferente a una placa plana, lo que requerirá ajustes en el diseño de la bobina y la distribución de la potencia. Los requisitos de potencia para el calentamiento por inducción también se ven influidos por la geometría; las piezas más grandes o densas pueden requerir mayores niveles de potencia para alcanzar la temperatura deseada en un tiempo razonable. Por el contrario, las piezas más pequeñas o menos densas pueden calentarse con potencias más bajas, optimizando el consumo de energía.

Necesidades de desarrollo del proceso

El desarrollo y el perfeccionamiento del proceso de calentamiento son esenciales para lograr resultados uniformes. Esto implica comprender las necesidades térmicas específicas de la aplicación, como el rango de temperatura requerido, la velocidad de calentamiento y los requisitos de enfriamiento. Pueden emplearse sistemas avanzados de control de procesos para supervisar y ajustar estos parámetros en tiempo real, garantizando que el proceso de calentamiento por inducción cumpla las especificaciones deseadas. Además, el desarrollo continuo del proceso puede mejorar la eficacia y la fiabilidad, reduciendo el tiempo de inactividad y los costes operativos.

Si se tienen en cuenta cuidadosamente estos factores (material y microestructura, geometría, requisitos de potencia y necesidades de desarrollo del proceso), los ingenieros pueden diseñar y seleccionar equipos de calentamiento por inducción que no sólo satisfagan las demandas actuales, sino que también se anticipen a los futuros avances tecnológicos.

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Molde de Prensa de Placa Plana Cuantitativa con Calefacción Infrarroja

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

Artículos relacionados

- Su horno de fusión alcanzó la temperatura correcta. ¿Por qué fallan sus piezas?

- Cómo la fusión por inducción en vacío supera a los métodos tradicionales en la producción de aleaciones avanzadas

- Perfección en un Vacío: La Implacable Ingeniería Detrás del Horno de Vacío Moderno

- Su horno de vacío alcanza la temperatura correcta, pero su proceso aún falla. Aquí le explicamos por qué.

- Horno de vacío de molibdeno: sinterización y tratamiento térmico a alta temperatura