Introducción a la sinterización de cerámica avanzada

Métodos de sinterización en cerámica avanzada

Las cerámicas avanzadas sufren a menudo una contracción significativa, que suele oscilar entre el 20% y el 25%, durante el proceso de sinterización. Conseguir una densidad verde uniforme durante la etapa de conformado es crucial para garantizar una contracción controlada y uniforme. Se emplean varias técnicas de sinterización dependiendo del tipo específico de cerámica que se esté procesando. Por ejemplo, la porcelana puede sinterizarse en un horno relativamente sencillo y de bajo coste, mientras que las cerámicas técnicas avanzadas sin óxido suelen requerir una sinterización a alta temperatura controlada con precisión en una atmósfera estabilizadora.

Entre los métodos de sinterización habituales destacan la sinterización a presión atmosférica, la sinterización a presión en caliente, la sinterización a presión isostática en caliente y la sinterización por microondas. El sinterizado por presión en caliente destaca por su amplia aplicación y eficacia en la fabricación de productos cerámicos de alta densidad. Este método consiste en calentar el polvo cerámico en un molde de grafito mientras se aplica presión, un proceso que mejora la temperatura de sinterización y las propiedades mecánicas del producto final.

La sinterización a presión, en particular para cerámicas como el SiAlON, sigue un procedimiento estructurado:

- Formación de la pasta: Mezcla de agua, aglutinante, defloculante y polvo cerámico sin cocer para formar una pasta uniforme.

- Secado por pulverización: Transformación de la pasta en polvo secado por pulverización.

- Moldeo: Prensado del polvo secado por pulverización en un molde para crear un cuerpo verde.

- Eliminación del aglutinante: Calentamiento del cuerpo verde a baja temperatura para quemar el aglutinante.

- Sinterización a alta temperatura: Fusión de las partículas cerámicas a altas temperaturas.

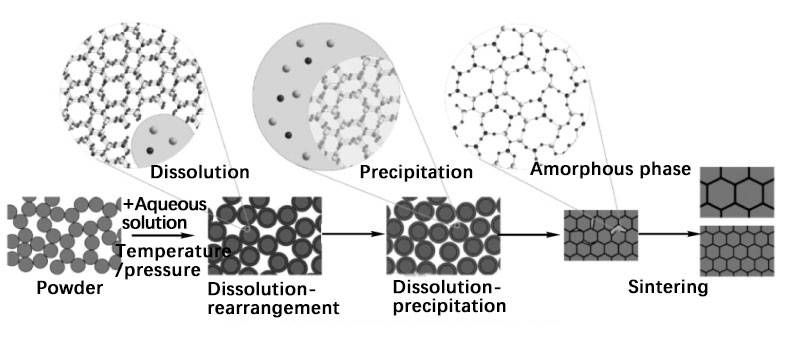

Utilizando un dilatómetro óptico de análisis térmico, los investigadores pueden observar la curva de expansión-temperatura, identificando todas las temperaturas características, como la temperatura de transición de fase, la temperatura de transición vítrea y el punto de fusión. Estos datos ayudan a comprender el ciclo de sinterización de una determinada formulación cerámica. La sinterización se caracteriza por una importante contracción del material a medida que la fase vítrea fluye a su temperatura de transición, incorporando la estructura del polvo y reduciendo la porosidad.

La sinterización puede realizarse en diversas condiciones, incluida la aplicación de fuerzas externas. La sinterización sin presión, que sólo utiliza la temperatura, suele mejorarse con técnicas como los compuestos metalocerámicos graduados, las ayudas a la sinterización con nanopartículas y el moldeo monolítico. Para formas tridimensionales, se emplea una variante conocida como prensado isostático en caliente, que proporciona control y uniformidad adicionales en el proceso de sinterización.

Proceso de sinterización con prensa caliente

Ventajas y desventajas del sinterizado por prensado en caliente

El sinterizado por prensado en caliente ofrece varias ventajas que lo convierten en el método preferido para determinados tipos de cerámica avanzada. Una de las ventajas más significativas es la menor presión de moldeo necesaria. A diferencia de los métodos de prensado en frío, el sinterizado por prensado en caliente funciona con presiones que son aproximadamente 1/10 del método de prensado en frío. Esta reducción de la presión se debe al estado termoplástico del polvo, que facilita el flujo plástico y la densificación. Por consiguiente, este método puede utilizarse para formar productos de gran tamaño, como A12O3, BeO, BN y TiB2.

Además, la sinterización por prensado en caliente reduce significativamente la temperatura de sinterización. Al calentar y presurizar simultáneamente el polvo, se aceleran los procesos de transferencia de masa de las partículas de polvo, como el contacto, la difusión y el flujo. Esto no sólo reduce la temperatura de sinterización entre 100 °C y 150 °C en comparación con la sinterización a presión normal, sino que también acorta el tiempo de sinterización. Esta reducción de la temperatura ayuda a inhibir el crecimiento del grano, lo que da lugar a productos con microestructuras más finas y propiedades mecánicas potencialmente mejores.

Sin embargo, la sinterización por presión en caliente no está exenta de inconvenientes. El proceso es intrínsecamente complejo y requiere equipos sofisticados para gestionar tanto las altas temperaturas como las presiones implicadas. El equipo necesario para la sinterización por prensado en caliente es más caro y requiere un mantenimiento cuidadoso para garantizar un rendimiento constante. Además, la complejidad del proceso limita las formas y geometrías de los productos finales que pueden fabricarse. Esta limitación se debe a la necesidad de moldes especializados y a la dificultad de lograr una distribución uniforme de la presión en formas complejas.

En resumen, aunque el sinterizado por prensado en caliente ofrece ventajas como presiones de moldeo más bajas, temperaturas de sinterización reducidas y la capacidad de producir cerámicas de alta densidad y gran tamaño, conlleva retos relacionados con la complejidad del proceso, los elevados requisitos de equipamiento y las limitaciones en la versatilidad de las formas de los productos.

Tipos de procesos de sinterización por prensa caliente

La sinterización por prensado en caliente engloba diversas técnicas, cada una de ellas adaptada a las propiedades específicas del material y a los resultados deseados. Elmétodo de presión constante mantiene una presión constante durante todo el proceso de sinterización, garantizando una densificación uniforme. Este método es especialmente eficaz para materiales que requieren propiedades mecánicas uniformes en toda la pieza.

El método de presurización a alta temperaturamétodo de presurización a alta temperatura consiste en aplicar presión a temperaturas elevadas, a menudo superiores al punto de fusión del material. Esta técnica es ideal para metales y cerámicas refractarios, en los que se requieren temperaturas más elevadas para conseguir el flujo plástico y la densificación necesarios.

Presurización segmentada divide el proceso de sinterización en varias etapas, aplicando la presión por segmentos. Este método permite un mejor control del proceso de densificación, posibilitando la creación de formas y estructuras complejas que serían difíciles de conseguir con un único paso de presurización.

Sinterización al vacío ysinterización atmosférica difieren principalmente en el entorno en el que se produce la sinterización. El sinterizado al vacío elimina los gases atmosféricos, lo que reduce el riesgo de oxidación y favorece la difusión de las partículas. La sinterización atmosférica, por su parte, tiene lugar en una atmósfera controlada, que puede ajustarse para mejorar las propiedades específicas del material.

Por último,sinterización por presurización continua mantiene una presión continua durante los ciclos de calentamiento y enfriamiento. Este método es especialmente útil para materiales que requieren una exposición prolongada a altas presiones y temperaturas para alcanzar la densidad y microestructura deseadas.

Cada uno de estos métodos tiene su propio conjunto de ventajas y se elige en función de los requisitos específicos del material que se está procesando, garantizando resultados óptimos en términos de densidad, propiedades mecánicas y precisión dimensional.

Equipo de sinterización por prensa caliente

Componentes del horno de sinterización de prensa caliente

El horno de sinterización con prensa caliente es un equipo sofisticado diseñado para transformar polvos cerámicos en materiales densos de alto rendimiento. Sus principales componentes incluyen el horno de calentamiento, el dispositivo de presurización, el molde y el dispositivo de medición de presión. El horno funciona calentando el polvo cerámico dentro de un molde de grafito y aplicando simultáneamente presión para facilitar el proceso de sinterización.

| Componente | Función |

|---|---|

| Horno de calentamiento | Proporciona el calor necesario para iniciar y mantener el proceso de sinterización. |

| Dispositivo de presurización | Aplica presión al polvo cerámico, ayudando a la densificación. |

| Molde | Contiene el polvo cerámico y suele estar hecho de grafito para mejorar la conductividad térmica. |

| Dispositivo de medición de la presión | Garantiza una aplicación precisa de la presión, fundamental para una sinterización uniforme. |

Además de estos componentes principales, el horno para sinterización de prensado en caliente al vacío también incluye el cuerpo del horno, la puerta del horno, el sistema de calentamiento y preservación del calor, el sistema de medición de temperatura, el sistema de vacío, el sistema de enfriamiento por agua y el sistema de control. Cada uno de estos componentes juega un papel crucial en el mantenimiento de la alta temperatura de trabajo, alto grado de vacío, gran fuerza de presión, y buenas condiciones de enfriamiento necesarias para la sinterización efectiva.

El diseño estructural y la precisión de fabricación de estos componentes son primordiales, dadas las estrictas exigencias del proceso de sinterización por prensado en caliente. Por ejemplo, las partes del cuerpo del horno que no intervienen en el calentamiento y la conservación del calor se enfrían fuertemente, lo que requiere un diseño robusto y una fabricación de precisión para garantizar un rendimiento y una longevidad óptimos.

Tipos de hornos de sinterización de prensa caliente

Los hornos de sinterización de prensado en caliente se clasifican en función de sus métodos de calentamiento y prensado, así como de la atmósfera en la que funcionan. Estos hornos son esenciales para la densificación y consolidación de materiales cerámicos avanzados, garantizando que alcancen las propiedades mecánicas y físicas deseadas.

Hornos atmosféricos de sinterización por prensado en caliente

Los hornos de sinterización de prensa caliente atmosférica funcionan en entornos en los que el proceso de sinterización se produce en condiciones atmosféricas normales. Este método es especialmente útil para materiales que no reaccionan con el oxígeno o que requieren una atmósfera controlada para la sinterización. La principal ventaja de este tipo es su sencillez y rentabilidad.

Hornos de sinterización de prensa caliente con atmósfera controlada

Estos hornos están diseñados para funcionar bajo atmósferas controladas específicas, como nitrógeno, hidrógeno o gases inertes. La elección de la atmósfera depende del material a sinterizar y de las propiedades deseadas. Por ejemplo, el nitrógeno suele utilizarse para las cerámicas de nitruro de silicio, mientras que el hidrógeno es preferible para reducir el contenido de oxígeno en determinados materiales. Este método permite un control preciso del entorno de sinterización, lo que mejora las propiedades del material.

Hornos de sinterización de prensa caliente al vacío

Los hornos de sinterización de prensado en caliente al vacío funcionan en un entorno de alto vacío, que es crucial para los materiales sensibles al oxígeno o que sufren reacciones indeseables en presencia de aire. Este método es especialmente ventajoso para lograr una alta densificación y pureza en cerámicas avanzadas. El entorno de vacío ayuda a minimizar las impurezas y garantiza un calentamiento y prensado uniformes, lo que da como resultado productos sinterizados de alta calidad.

Métodos de calentamiento en hornos de sinterización de prensa caliente

Los métodos de calentamiento empleados en los hornos de sinterización de prensado en caliente pueden variar significativamente:

- Calentamiento directo al prensado: Este método consiste en calentar directamente la matriz o el material mediante calentamiento por resistencia eléctrica.

- Troquel en horno eléctrico: La matriz se coloca dentro de un horno eléctrico, donde se calienta indirectamente.

- Calentamiento directo por inducción: Las matrices conductoras se calientan directamente mediante inducción, lo que ofrece un calentamiento rápido y uniforme.

- Calentamiento por inducción de matrices no conductoras: Las matrices no conductoras se calientan indirectamente colocándolas dentro de tubos conductores que se calientan por inducción.

Cada uno de estos métodos tiene sus propias ventajas y se selecciona en función de los requisitos específicos del proceso de sinterización y del material que se va a procesar.

Aplicaciones de la sinterización por prensa caliente en cerámica avanzada

Cerámica de nitruro de silicio sinterizada por prensa caliente

El sinterizado por prensa caliente destaca como el método predominante para producir materiales cerámicos densos de nitruro de silicio, mejorando significativamente tanto la temperatura de sinterización como las propiedades mecánicas. Esta técnica aprovecha las altas presiones y las elevadas temperaturas para alcanzar una densidad cercana a la teórica, lo que resulta crucial para el rendimiento del material en aplicaciones exigentes.

A diferencia de los métodos convencionales de sinterización sin presión, la sinterización por prensado en caliente emplea una atmósfera de alta presión para evitar la volatilización del nitrógeno, lo que garantiza la uniformidad de las propiedades del material. Este método es especialmente ventajoso para las cerámicas avanzadas de nitruro de silicio, en las que las altas temperaturas necesarias para la sinterización pueden provocar variaciones de densidad.

El proceso de sinterización por prensado en caliente implica pasos complejos, que comienzan con la preparación de polvo de nitruro de silicio de gran pureza. A continuación, este polvo se somete a condiciones precisas de calentamiento y presurización, que facilitan la formación de un material cerámico fuerte y denso. La cerámica de nitruro de silicio resultante presenta unas propiedades mecánicas excepcionales, como alta resistencia, baja densidad y excelente resistencia a altas temperaturas.

Además, la integridad estructural de la cerámica de nitruro de silicio, caracterizada por su red de [SiN4]4-tetraedros, se conserva e incluso mejora mediante la sinterización por prensado en caliente. Esta unidad estructural, con átomos de silicio en el centro y átomos de nitrógeno en los vértices, forma una robusta red tridimensional que contribuye a la resistencia y estabilidad generales del material.

La evolución de las cerámicas de nitruro de silicio desde su producción inicial en la década de 1950 hasta sus aplicaciones actuales en campos como el aeroespacial, la automoción y la electrónica subraya la importancia de las técnicas de sinterización avanzadas, como la sinterización por prensado en caliente. A medida que la tecnología siga avanzando, el perfeccionamiento de los procesos de sinterización por prensado en caliente desempeñará probablemente un papel fundamental en la mejora del rendimiento y la versatilidad de los materiales cerámicos de nitruro de silicio.

Cerámica de carburo de boro sinterizada por prensado en caliente

La sinterización por prensado en caliente de cerámica de carburo de boro presenta importantes retos debido a la fuerte unión covalente del material, que es notablemente superior a la del carburo de silicio y el nitruro de silicio. Esta elevada fuerza de enlace covalente, que alcanza aproximadamente el 93,94%, dificulta gravemente el proceso de densificación. En consecuencia, para lograr la eliminación completa de los poros, el movimiento de los límites de grano y la difusión de volumen se necesitan temperaturas de sinterización superiores a 2200°C.

En condiciones de sinterización convencionales, incluso a temperaturas tan altas como 2250-2300°C, el polvo de carburo de boro normalmente sólo alcanza una densidad relativa del 80%-87%. Esta limitación se debe principalmente al mecanismo de difusión de volumen que opera cerca del punto de fusión del carburo de boro, que acelera el crecimiento del grano en lugar de facilitar la eliminación de poros. El rápido engrosamiento del grano conduce a la formación de numerosos poros residuales, lo que afecta significativamente a la densidad del material.

Para hacer frente a estos retos, es esencial la incorporación de coadyuvantes de sinterización. Estos aditivos sirven para reducir la energía superficial y aumentar la superficie, favoreciendo así la densificación. La sinterización por prensado en caliente, combinada con estos aditivos, mejora significativamente la tasa de densificación, dando como resultado materiales con una densidad cercana a la teórica. Este enfoque no sólo mejora el rendimiento del material, sino que también lo convierte en uno de los métodos más eficaces para producir carburo de boro y sus dispositivos de ingeniería compuestos.

Los datos experimentales subrayan aún más la eficacia de este método. Por ejemplo, el prensado en caliente y la sinterización a 2150°C durante 10 minutos pueden producir cerámicas de carburo de boro con una densidad relativa del 91,6%. Este proceso también mejora las propiedades mecánicas, como demuestran un módulo de Young a temperatura ambiente de 292,5 GPa y una relación de Poisson de 0,16. Además, las propiedades térmicas del material mejoran notablemente, con un coeficiente de dilatación lineal proporcional a la temperatura dentro del rango de 0-1000°C, y una conductividad térmica decreciente.

En resumen, la sinterización por prensado en caliente de cerámica de carburo de boro, aumentada por aditivos estratégicos, representa un avance crítico en la ciencia de materiales, ofreciendo una densificación mejorada y unas métricas de rendimiento que son esenciales para numerosas aplicaciones de alta demanda.

Cerámica de alúmina sinterizada por prensado en caliente

La integración de la aleación intermedia AlTiC en el proceso de sinterización eleva significativamente la calidad de la cerámica de alúmina sinterizada por prensado en caliente. Esta mejora se atribuye principalmente a la capacidad de la aleación para facilitar una reordenación y densificación más eficientes de las partículas durante el ciclo de sinterización. Como resultado, el producto final presenta una microestructura de grano fino, que es crucial para conseguir una alta resistencia y tenacidad a la fractura.

En el contexto de la sinterización por prensado en caliente, la aleación intermedia AlTiC actúa como ayuda a la sinterización, promoviendo la formación de una matriz cerámica más homogénea y densa. Esto es especialmente importante en las cerámicas de alúmina, en las que el equilibrio entre resistencia y tenacidad suele ser difícil de alcanzar. La estructura de grano fino no sólo aumenta la resistencia mecánica, sino que también mejora la resistencia del material a la propagación de grietas, haciéndolo más duradero y fiable en diversas aplicaciones.

Además, la introducción del AlTiC puede reducir la temperatura y la presión de sinterización necesarias, lo que disminuye el consumo de energía y los costes de producción. Esto hace que el proceso de sinterización por prensado en caliente de la cerámica de alúmina sea más económico y respetuoso con el medio ambiente. Las cerámicas resultantes no sólo son más fuertes y resistentes, sino también más versátiles, adecuadas para una amplia gama de aplicaciones industriales y tecnológicas.

Cerámica de nitruro de aluminio sinterizada por prensado en caliente

La sinterización por prensado en caliente de cerámica de nitruro de aluminio ofrece ventajas significativas sobre los métodos tradicionales de sinterización a presión atmosférica. Esta técnica avanzada da como resultado una conductividad térmica superior, que es crucial para las aplicaciones que requieren una disipación eficaz del calor. La mejora del rendimiento térmico se debe principalmente al menor contenido de oxígeno en la red que se consigue mediante la sinterización por prensado en caliente. Esta reducción del contenido de oxígeno minimiza la dispersión de fonones, mejorando así la conductividad térmica del material.

Además, la microestructura de la cerámica de nitruro de aluminio sinterizada por prensado en caliente se refina notablemente. El proceso de densificación durante la sinterización por prensado en caliente implica un control preciso de la temperatura y la presión, lo que da lugar a una microestructura más uniforme y compacta. Este refinamiento no sólo aumenta la conductividad térmica, sino que también mejora las propiedades mecánicas, haciendo que el material sea más resistente y duradero.

| Propiedades | Sinterización en caliente | Sinterización a presión atmosférica |

|---|---|---|

| Conductividad térmica | Mayor | Inferior |

| Contenido de oxígeno en la red | Inferior | Superior |

| Microestructura | Mejorada | Menos refinada |

En resumen, el sinterizado por prensado en caliente destaca como método superior para producir cerámicas de nitruro de aluminio, ya que ofrece propiedades térmicas y mecánicas mejoradas que son esenciales para las aplicaciones de alto rendimiento.

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

Artículos relacionados

- Guía completa de hornos de sinterización por plasma de chispa: Aplicaciones, características y ventajas

- Horno de sinterización por plasma de chispa: La guía definitiva de los hornos SPS

- Horno de vacío para prensado en caliente: una guía completa

- Explorando el Horno de Sinterización por Plasma de Chispa (SPS): Tecnología, aplicaciones y ventajas

- Las 5 características principales de un horno de sinterización de circonio de alta calidad